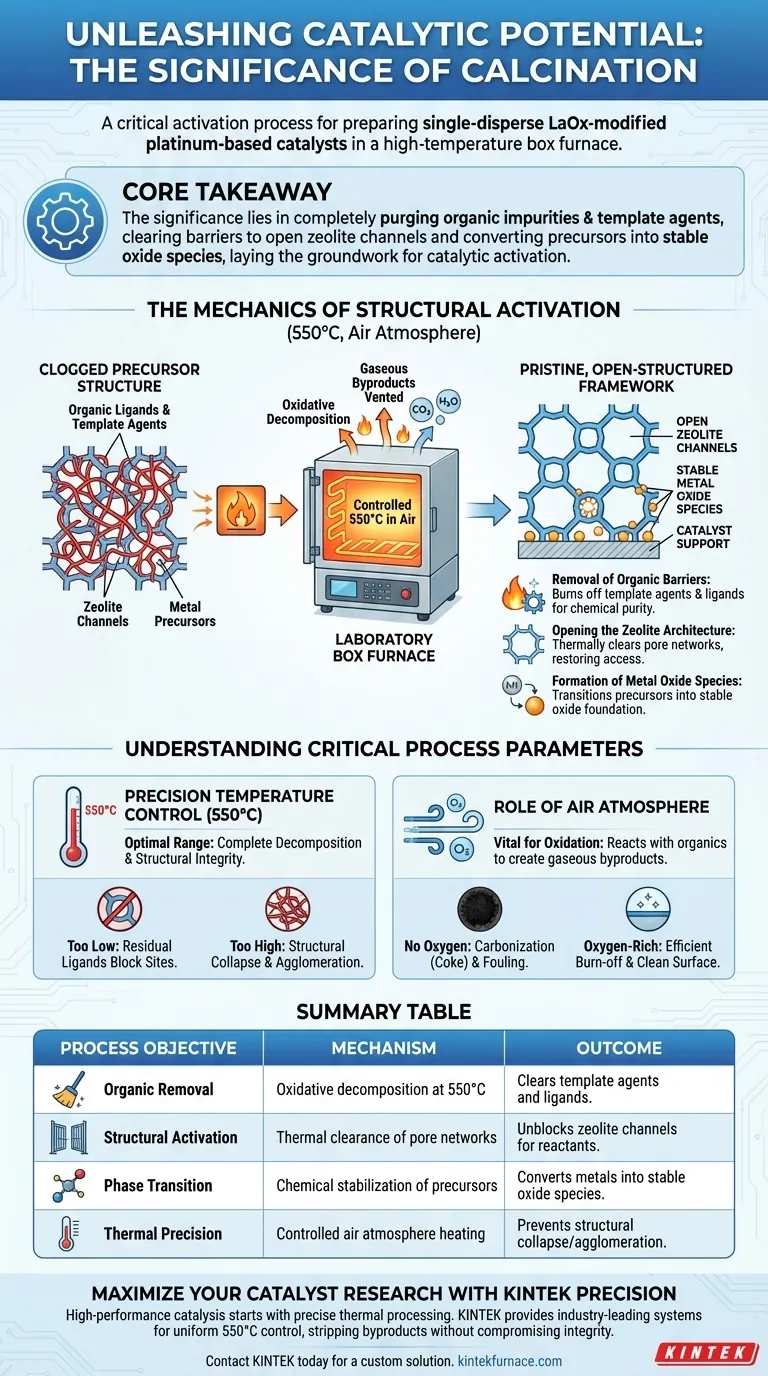

Le four à moufle de laboratoire à haute température agit comme la chambre d'activation critique pour les précurseurs de catalyseurs. Pour les catalyseurs à base de platine monodispersés modifiés par LaOx, cet équipement est spécifiquement utilisé pour effectuer la calcination à 550 °C dans une atmosphère d'air afin d'éliminer les sous-produits de synthèse et de préparer la structure interne du matériau.

Idée clé La signification de ce processus réside dans sa capacité à éliminer complètement les impuretés organiques et les agents de structuration qui bloquent les sites actifs. En éliminant ces barrières, la calcination ouvre les canaux de zéolithe et convertit les précurseurs métalliques en espèces d'oxydes stables, jetant ainsi les bases essentielles pour la réduction et l'activation catalytique ultérieures.

La mécanique de l'activation structurelle

Élimination des barrières organiques

Lors de la synthèse, des agents chimiques tels que les agents de structuration et les ligands organiques sont utilisés pour diriger la structure du catalyseur. Cependant, ces matériaux deviennent des inconvénients dans le produit final.

Le four à moufle fournit un environnement oxydant contrôlé qui élimine complètement ces composants par combustion. Cela garantit que le matériau catalytique final est chimiquement pur et exempt de débris carbonés résiduels qui pourraient inhiber les performances.

Ouverture de l'architecture zéolithique

Pour les catalyseurs impliquant des structures zéolithiques, le réseau de pores interne est le moteur de la réactivité chimique. Initialement, ce réseau est obstrué par les agents de structuration eux-mêmes utilisés pour le construire.

La calcination ouvre efficacement les canaux de zéolithe. En décomposant thermiquement les agents bloquants, le four restaure l'architecture poreuse, garantissant que les réactifs peuvent finalement accéder à la surface interne où se trouvent les sites actifs.

Formation d'espèces d'oxydes métalliques

Au-delà du nettoyage de la structure, la calcination entraîne un changement chimique fondamental. Elle fait passer les composants métalliques de leur état de précurseur à des espèces d'oxydes métalliques initiales.

Cette étape stabilise les espèces métalliques sur le support. Elle crée une base d'oxyde robuste qui est chimiquement prête à être convertie dans sa forme métallique active finale pendant la phase de réduction ultérieure.

Comprendre les paramètres critiques du processus

L'importance du contrôle de la température

La cible spécifique de 550 °C n'est pas arbitraire. Il s'agit d'un point de consigne thermique précis conçu pour être suffisamment élevé pour assurer la décomposition complète des ligands organiques, mais suffisamment contrôlé pour éviter d'endommager le support du catalyseur.

Si la température est trop basse, des ligands résiduels (tels que des nitrates ou des acétylacétonates) peuvent subsister, bloquant les sites actifs. Si elle est incontrôlée, une chaleur excessive pourrait entraîner l'effondrement de la structure zéolithique ou l'agglomération indésirable de particules métalliques.

Le rôle de l'atmosphère d'air

La présence d'une atmosphère d'air est vitale pour le processus d'oxydation. L'oxygène de l'air réagit avec les agents de structuration et les ligands organiques, les convertissant en sous-produits gazeux qui sont facilement évacués du four.

Sans cet environnement riche en oxygène, les matières organiques se carboniseraient essentiellement (se transformeraient en coke) au lieu de brûler, encrassant de façon permanente la surface du catalyseur et bloquant les canaux de zéolithe.

Faire le bon choix pour votre objectif

Lors de la configuration de votre protocole de calcination pour les catalyseurs à base de platine modifiés par LaOx, tenez compte des priorités suivantes :

- Si votre objectif principal est l'accessibilité des pores : Assurez-vous que le temps de séjour à 550 °C est suffisant pour décomposer complètement les agents de structuration, débloquant ainsi efficacement les canaux de zéolithe.

- Si votre objectif principal est la stabilité des sites actifs : Vérifiez que le débit d'air dans le four à moufle est constant pour faciliter l'oxydation complète des précurseurs en leurs formes d'oxydes métalliques stables avant la réduction.

Maîtriser l'étape de calcination transforme un précurseur chimiquement obstrué en un cadre vierge à structure ouverte, prêt pour une catalyse haute performance.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat |

|---|---|---|

| Élimination des organiques | Décomposition oxydative à 550°C | Élimine les agents de structuration et les ligands |

| Activation structurelle | Déblaiement thermique des réseaux de pores | Débloque les canaux de zéolithe pour les réactifs |

| Transition de phase | Stabilisation chimique des précurseurs | Convertit les métaux en espèces d'oxydes stables |

| Précision thermique | Chauffage contrôlé sous atmosphère d'air | Prévient l'effondrement structurel/l'agglomération |

Maximisez votre recherche sur les catalyseurs avec la précision KINTEK

La catalyse haute performance commence par un traitement thermique précis. KINTEK fournit des systèmes de moufles, tubes, rotatifs, sous vide et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire.

Nos fours à haute température assurent le contrôle uniforme de l'atmosphère d'air à 550 °C, essentiel pour éliminer les sous-produits de synthèse et ouvrir les architectures zéolithiques sans compromettre l'intégrité du matériau. Soutenus par une R&D et une fabrication expertes, nous offrons des solutions entièrement personnalisables, adaptées à vos besoins uniques en matière de synthèse de catalyseurs.

Prêt à améliorer votre activation de matériaux ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la signification du processus de carbonisation en deux étapes pour les EN-LCNF ? Libérez le stockage d'énergie haute performance

- Pourquoi le recuit à haute température est-il requis pour les capteurs de gaz WS2 ? Stabilisation des performances et élimination de la dérive

- Comment la vitesse de chauffage et la température de maintien influencent-elles la croissance des nitrures de Zr2.5Nb ? Optimisez l'épaisseur de votre couche de ZrN

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Quel rôle joue la méthode d'imprégnation lors de l'utilisation de la cordiérite comme support ? Amélioration du chargement et de l'activité du catalyseur

- Comment fonctionne l'équipement de volatilisation à basse température ? Élimination efficace des électrolytes pour le recyclage des batteries

- Pourquoi est-il nécessaire de connecter un pyrolyseur en ligne à un GC-MS ? Obtenir une analyse RDF de haute fidélité