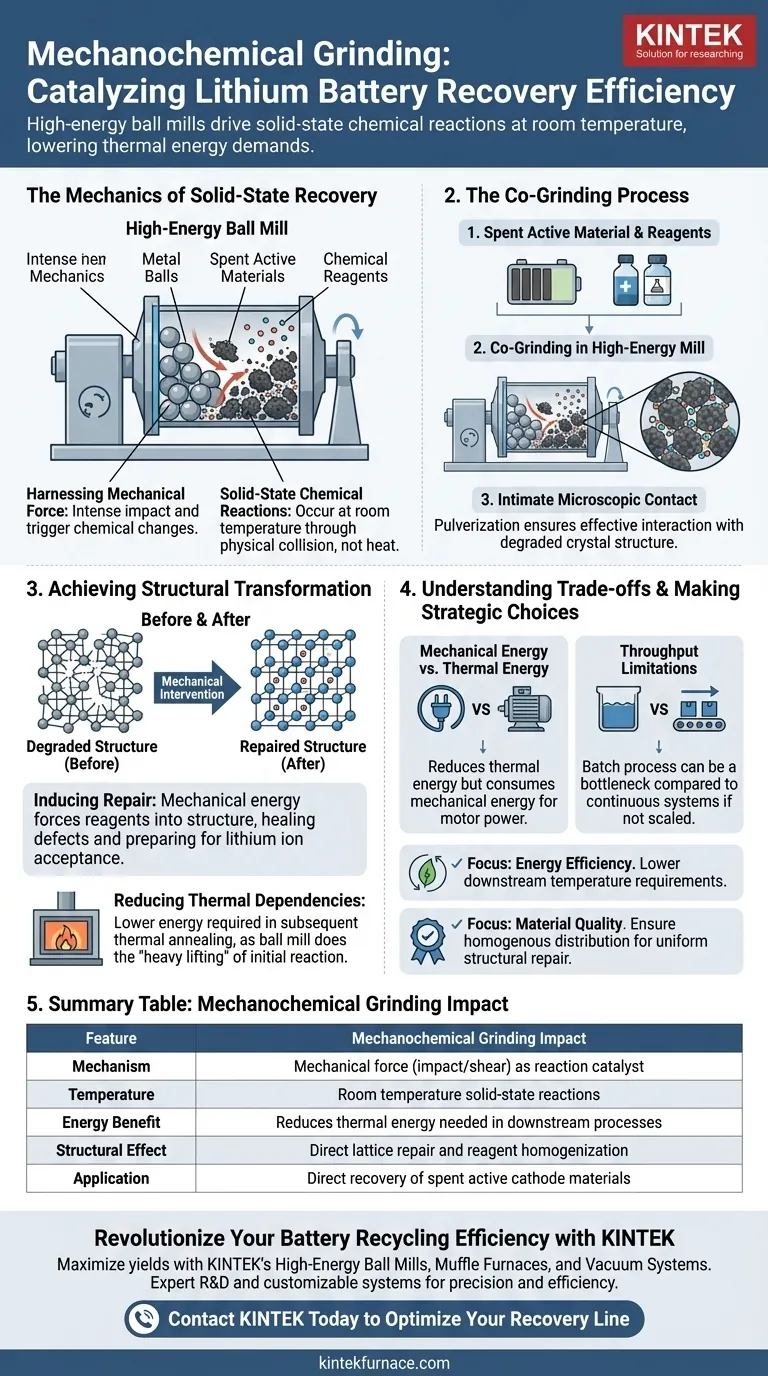

Le broyage mécanochimique sert de catalyseur d'efficacité dans la récupération directe des batteries au lithium. Plus précisément, les broyeurs à billes à haute énergie sont utilisés pour co-broyer les matériaux actifs usés avec des réactifs chimiques, en utilisant la force mécanique pour entraîner des réactions chimiques à l'état solide à température ambiante.

La valeur fondamentale de cette technologie réside dans sa capacité à initier la réparation structurelle par l'énergie cinétique plutôt que par la seule chaleur, ce qui réduit considérablement les exigences énergétiques des processus de traitement thermique ultérieurs.

La mécanique de la récupération à l'état solide

Exploiter la force mécanique

Les broyeurs à billes à haute énergie ne se contentent pas de mélanger les matériaux ; ils agissent comme un réacteur. En soumettant les matériaux à un impact mécanique et à un cisaillement intenses, l'équipement utilise la force mécanique pour déclencher des changements chimiques.

Cela permet aux réactions chimiques à l'état solide de se produire entre les composants usés de la batterie et les réactifs ajoutés. Contrairement aux méthodes traditionnelles qui reposent uniquement sur la chaleur ou les solutions liquides, ce processus entraîne la cinétique de réaction par collision physique.

Le processus de co-broyage

Le processus implique le co-broyage de deux éléments distincts : le matériau actif usé (la cathode dégradée de la batterie) et des réactifs chimiques spécifiques.

Ces matériaux sont placés à l'intérieur du broyeur où les médias de broyage (billes) les pulvérisent ensemble. Cela garantit un contact intime au niveau microscopique, ce qui est essentiel pour que les réactifs interagissent efficacement avec la structure cristalline dégradée du matériau de la batterie.

Fonctionnement à température ambiante

L'un des avantages distincts du broyage mécanochimique est sa température de fonctionnement. Les réactions sont initiées à température ambiante, évitant ainsi le besoin immédiat de fours à haute température pendant la phase de mélange initiale.

Cette étape de traitement "à froid" pré-conditionne efficacement le matériau, le préparant à la restauration sans la pénalité énergétique associée au traitement à haute température.

Atteindre la transformation structurelle

Induire la réparation

L'objectif principal de cette intervention mécanique est d'induire une réparation ou une transformation structurelle. Les matériaux de batteries usés souffrent souvent de structures cristallines dégradées en raison de cycles de charge répétés.

L'énergie mécanique fournie par le broyeur à billes force les réactifs dans la structure du matériau actif. Cela "guérit" efficacement les défauts ou prépare la structure du réseau à accepter à nouveau les ions lithium.

Réduire les dépendances thermiques

Bien que le traitement thermique soit souvent encore nécessaire dans la récupération directe, le broyage mécanochimique modifie les exigences de base. En initiant le processus de réparation mécaniquement, le matériau nécessite moins d'énergie lors de l'étape ultérieure de recuit thermique.

Essentiellement, le broyeur à billes effectue le "travail lourd" de mélange et de réaction initiale, ce qui signifie que le four n'a pas à travailler aussi dur ou aussi chaud pour finaliser la restauration.

Comprendre les compromis

Énergie mécanique vs. Énergie thermique

Bien que cette méthode réduise la consommation d'énergie thermique, elle la remplace par une consommation d'énergie mécanique. L'utilisation de broyeurs à billes à haute énergie nécessite une alimentation électrique robuste pour entraîner les moteurs et maintenir les forces d'impact.

Limitations de débit

Le broyage à billes est souvent un processus discontinu ou nécessite des configurations continues complexes. Comparé aux fours à convoyeur continus simples, l'étape de broyage physique peut introduire un goulot d'étranglement dans la vitesse de traitement si elle n'est pas correctement mise à l'échelle.

Faire le bon choix pour votre projet

Le broyage à billes à haute énergie est un choix stratégique pour les recycleurs cherchant à optimiser le bilan énergétique de leur ligne de récupération.

- Si votre objectif principal est l'efficacité énergétique : Utilisez cet équipement pour réduire les exigences de température de vos processus thermiques en aval, en échangeant de l'énergie thermique contre une entrée mécanique.

- Si votre objectif principal est la qualité du matériau : Utilisez la phase de co-broyage pour assurer une distribution homogène des réactifs, conduisant à une réparation structurelle plus uniforme dans le produit final.

En intégrant le broyage mécanochimique, vous passez d'un modèle de récupération purement thermique à une approche hybride mécano-chimique qui met l'accent sur la précision et l'efficacité.

Tableau récapitulatif :

| Caractéristique | Impact du broyage mécanochimique |

|---|---|

| Mécanisme | Force mécanique (impact/cisaillement) comme catalyseur de réaction |

| Température | Réactions à l'état solide à température ambiante |

| Avantage énergétique | Réduit l'énergie thermique nécessaire dans les processus en aval |

| Effet structurel | Réparation directe du réseau et homogénéisation des réactifs |

| Application | Récupération directe des matériaux actifs usés de cathode |

Révolutionnez l'efficacité de votre recyclage de batteries avec KINTEK

Maximisez vos rendements de récupération de batteries au lithium en intégrant les solutions de laboratoire haute performance de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des broyeurs à billes à haute énergie, des fours à moufle et des systèmes sous vide spécialisés, conçus pour les exigences rigoureuses du traitement mécanochimique et du recuit structurel. Que vous ayez besoin d'une configuration standard ou d'un système personnalisable pour des exigences matérielles uniques, nous fournissons les outils de précision nécessaires pour réduire vos coûts énergétiques et améliorer la qualité des matériaux.

Contactez KINTEK dès aujourd'hui pour optimiser votre ligne de récupération

Guide Visuel

Références

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de fusion à induction sous vide et four de fusion à arc

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un four de séchage électrique industriel est-il nécessaire pour les précurseurs de supports de catalyseurs ? Assurer l'intégrité des pores

- Qu'est-ce qu'un four industriel et quelles industries l'utilisent ? Découvrez des solutions de traitement thermique polyvalentes

- Quel est le but d'un traitement de trempe ? Optimiser l'analyse spectrale des cristaux d'halogénures alcalins dopés

- Quel est le rôle d'un four de traitement thermique rapide dans la fabrication de CdO/CdS/ZnO ? Obtenir des hétérojonctions de haute qualité

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Pourquoi faut-il introduire du gaz d'argon de haute pureté pour les composites à matrice d'aluminium ? Assurez le succès du frittage avec KINTEK

- Pourquoi un pyromètre optique est-il nécessaire pour surveiller la synthèse d'alliages nickel-aluminium ? Capturer des explosions thermiques rapides

- Pourquoi un four de précision est-il requis après la synthèse du TiO2-alpha-Ga2O3 ? Maîtriser la transformation de phase et la liaison interfaciale