Le principal avantage est le contrôle absolu de la chimie et de la structure de l'alliage. Un four à induction sous vide à moyenne fréquence résout les deux défis les plus critiques de la fusion du bronze nickel-aluminium (NAB) : la perte oxydative des éléments réactifs et la séparation des éléments lourds. En combinant un environnement sous vide pour protéger la chimie avec une agitation électromagnétique pour homogénéiser la structure, cette méthode produit des alliages de haute pureté que les fours à arc électrique ou à gaz conventionnels ne peuvent pas reproduire.

Point clé à retenir La fusion conventionnelle lutte souvent contre les densités et les points de fusion contrastés des composants du NAB. L'induction sous vide à moyenne fréquence surmonte cela en empêchant la perte d'ingrédients actifs comme l'aluminium tout en forçant la diffusion uniforme du fer et du nickel grâce à l'agitation électromagnétique.

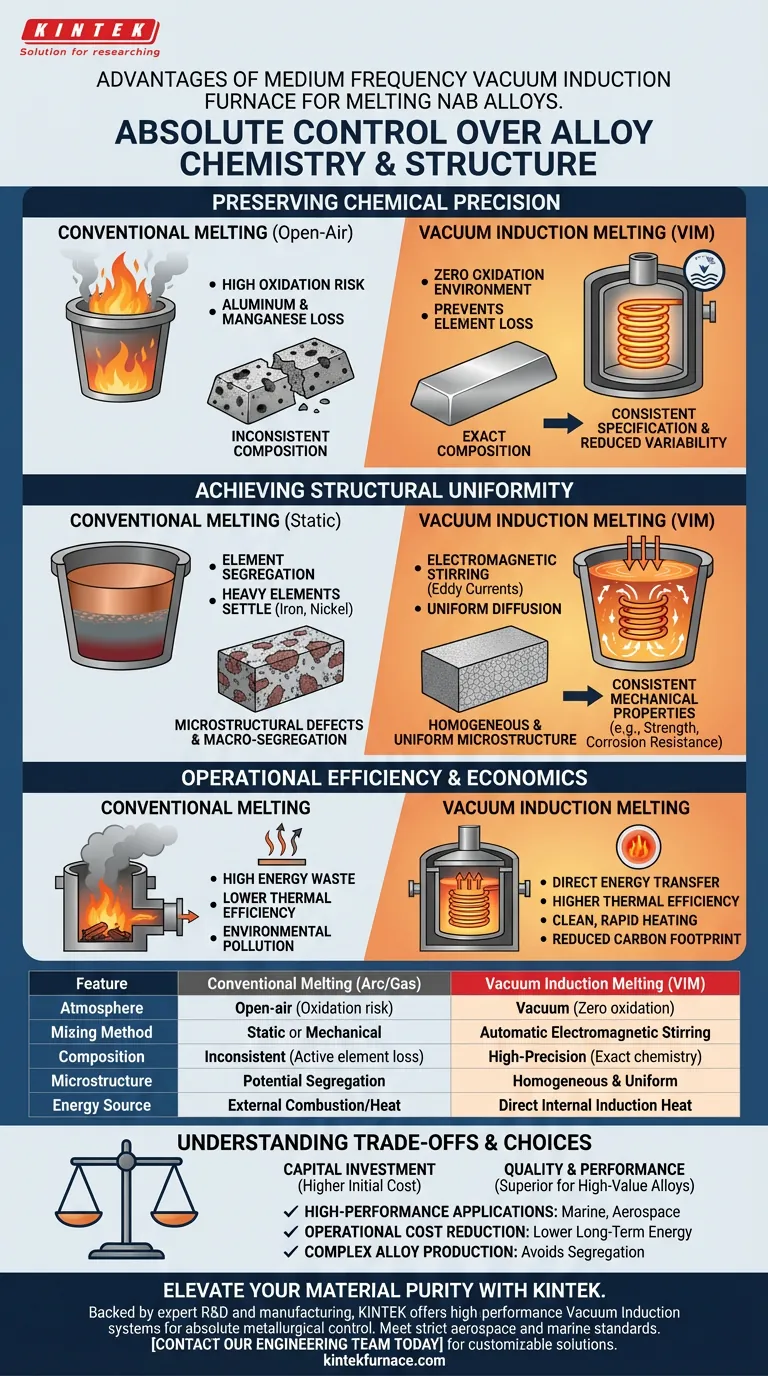

Préservation de la précision chimique

La chimie du bronze nickel-aluminium est délicate. L'obtention des propriétés mécaniques correctes nécessite le maintien de rapports exacts d'éléments réactifs, ce qui est difficile dans les environnements à air libre.

Prévention de la perte par oxydation

L'aluminium et le manganèse sont des éléments actifs essentiels aux alliages NAB. Dans la fusion conventionnelle, les températures élevées provoquent une oxydation rapide de ces éléments lorsqu'ils sont exposés à l'air.

Un environnement sous vide élimine l'oxygène de l'équation. Cela empêche efficacement la combustion de ces éléments actifs, garantissant que le matériau que vous mettez dans le four est le matériau qui se retrouve dans la coulée.

Assurer une composition exacte

Étant donné que l'oxydation est minimisée, les fabricants n'ont pas besoin de "surcharger" la fusion avec de l'aluminium supplémentaire pour compenser les pertes prévues.

Cela permet un contrôle précis de la composition chimique. Vous atteignez la spécification cible de manière cohérente, réduisant la variabilité souvent observée dans les lots fondus par des méthodes à arc électrique ou à cubilot.

Obtention d'une uniformité structurelle

Les alliages NAB contiennent des éléments avec des points de fusion et des densités très différents. L'aspect "moyenne fréquence" du four aborde le défi physique du mélange de ces composants.

La mécanique de l'agitation électromagnétique

L'induction à moyenne fréquence génère des courants de Foucault dans le métal en fusion. Ces courants créent un effet de convection fort et naturel connu sous le nom d'agitation électromagnétique.

Contrairement aux méthodes de fusion statique, cela force le bain de fusion à bouger vigoureusement. Il mélange l'alliage en continu sans avoir besoin de palettes mécaniques ou d'injection de gaz, qui peuvent introduire des contaminants.

Diffusion des éléments à haut point de fusion

Le fer et le nickel sont essentiels à la résistance du NAB, mais ils ont des points de fusion élevés et sont plus denses que la matrice de cuivre.

Dans les fours conventionnels, ces éléments lourds peuvent se déposer ou s'agglomérer, entraînant une ségrégation.

L'effet d'agitation électromagnétique favorise la diffusion uniforme du fer et du nickel dans toute la matrice de cuivre.

Élimination des défauts microstructuraux

En maintenant les éléments lourds en suspension et distribués, le processus réduit la macro-ségrégation.

Cela se traduit par une microstructure uniforme sur l'ensemble du lingot ou de la coulée. Une structure homogène garantit que les propriétés mécaniques — telles que la résistance à la traction et la résistance à la corrosion — sont cohérentes dans tout le composant.

Efficacité opérationnelle et économie

Au-delà de la qualité des matériaux, la technologie d'induction offre des avantages opérationnels distincts par rapport aux méthodes traditionnelles de combustion ou à arc électrique.

Transfert d'énergie direct

Les fours traditionnels perdent une quantité importante d'énergie par dissipation de chaleur dans l'air ambiant.

Les fours à induction chauffent le métal directement par des champs électromagnétiques. Cela concentre presque toute l'énergie sur la fusion du matériau, ce qui entraîne une efficacité thermique plus élevée et une réduction du gaspillage d'énergie.

Propreté et rapidité

La fusion par induction offre des capacités de chauffage rapides.

Comme elle ne repose pas sur la combustion, elle élimine la pollution environnementale associée à la combustion de propane ou de coke. Cela crée un environnement de travail plus propre et plus sûr et réduit l'empreinte carbone de l'opération.

Comprendre les compromis

Bien que l'induction sous vide à moyenne fréquence soit supérieure en termes de qualité, il est important de reconnaître sa place dans la hiérarchie de production.

Investissement vs. Qualité

Cette technologie représente un investissement important par rapport aux simples creusets à gaz. Elle est mieux justifiée lorsque les spécifications des matériaux sont strictes et que le coût de défaillance de la coulée est élevé.

Limites du traitement par lots

La fusion par induction sous vide est généralement un processus discontinu. Bien qu'excellente pour les alliages de grande valeur, elle peut ne pas égaler le volume de production des méthodes de coulée continue utilisées pour les produits de cuivre de qualité inférieure.

Faire le bon choix pour votre projet

La décision de passer à l'induction sous vide à moyenne fréquence dépend des exigences spécifiques de votre application finale.

- Si votre objectif principal est les applications haute performance : Utilisez ce type de four pour garantir l'exactitude de la composition et l'intégrité structurelle requises pour les composants marins ou aérospatiaux.

- Si votre objectif principal est la réduction des coûts opérationnels : Tirez parti de l'efficacité thermique élevée et de la réduction du besoin de refonte pour abaisser les coûts énergétiques et de main-d'œuvre à long terme.

- Si votre objectif principal est la production d'alliages complexes : Comptez sur la capacité d'agitation électromagnétique pour mélanger des éléments de densités très différentes qui, autrement, se ségrègeraient.

En fin de compte, cette technologie transforme la fusion des métaux d'un simple processus de chauffage en une opération d'ingénierie chimique de précision.

Tableau récapitulatif :

| Caractéristique | Fusion conventionnelle (Arc/Gaz) | Fusion par induction sous vide (VIM) |

|---|---|---|

| Atmosphère | Air libre (Risque d'oxydation) | Vide (Zéro oxydation) |

| Méthode de mélange | Statique ou mécanique | Agitation électromagnétique automatique |

| Composition | Incohérente (Perte d'éléments actifs) | Haute précision (Chimie exacte) |

| Microstructure | Ségrégation potentielle | Homogène et uniforme |

| Source d'énergie | Combustion/Chaleur externe | Chaleur par induction interne directe |

Élevez la pureté de vos matériaux avec KINTEK

Ne laissez pas la perte par oxydation ou la ségrégation des éléments compromettre vos alliages NAB haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes d'induction sous vide, tubulaires et à étuve haute performance conçus pour vous donner un contrôle absolu sur vos résultats métallurgiques. Que vous ayez besoin d'un four de laboratoire standard ou d'un système à haute température entièrement personnalisable, notre technologie garantit que vos matériaux répondent aux normes aérospatiales et marines les plus strictes.

Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de la manière dont nos systèmes sous vide personnalisables peuvent optimiser votre processus de fusion.

Guide Visuel

Références

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel rôle les pièces métalliques 3D jouent-elles dans un réacteur de décomposition d'ammoniac chauffé par induction ? Principaux moteurs d'efficacité

- Quelles sont les caractéristiques opérationnelles d'un four de fusion à induction IGBT ? Obtenez une fusion de métal plus rapide, plus intelligente et plus efficace

- Quels sont les composants clés d'un four sous vide à chauffage par induction ? Découvrez les systèmes pour une fusion pure

- Comment le chauffage par induction se compare-t-il aux fours à résistance dans la décomposition de l'ammoniac ? Expérimentez un contrôle dynamique de précision

- Quels sont les avantages globaux des fours à induction à moyenne fréquence dans les applications industrielles ? Obtenez un chauffage rapide, précis et propre

- Quels sont les avantages de l'utilisation d'une conception à fond incurvé dans les creusets froids pour l'ISM ? Optimisez votre cinétique de fusion

- Quels sont les avantages des fours à induction pour la fusion des métaux dans le traitement des métaux ? Améliorez l'efficacité, la qualité et la sécurité

- Comment les fours à induction contribuent-ils à la durabilité dans la fonderie de métaux ? Augmenter l'efficacité et réduire les déchets