Dans le chauffage industriel moderne, les fours à induction à moyenne fréquence offrent un avantage distinct grâce à une vitesse exceptionnelle, un contrôle précis et une grande efficacité énergétique. En utilisant l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du matériau lui-même, ces systèmes contournent les inefficacités et les limites des fours conventionnels à combustible ou à résistance, conduisant à des opérations plus propres et à un produit final de meilleure qualité.

L'avantage fondamental d'un four à induction à moyenne fréquence n'est pas seulement qu'il fait fondre le métal, mais la manière dont il le fait. Il offre un chauffage direct, sans contact et précisément contrôlable, ce qui se traduit par des cycles de production plus rapides, une cohérence matérielle supérieure et une réduction significative du gaspillage d'énergie par rapport aux méthodes traditionnelles.

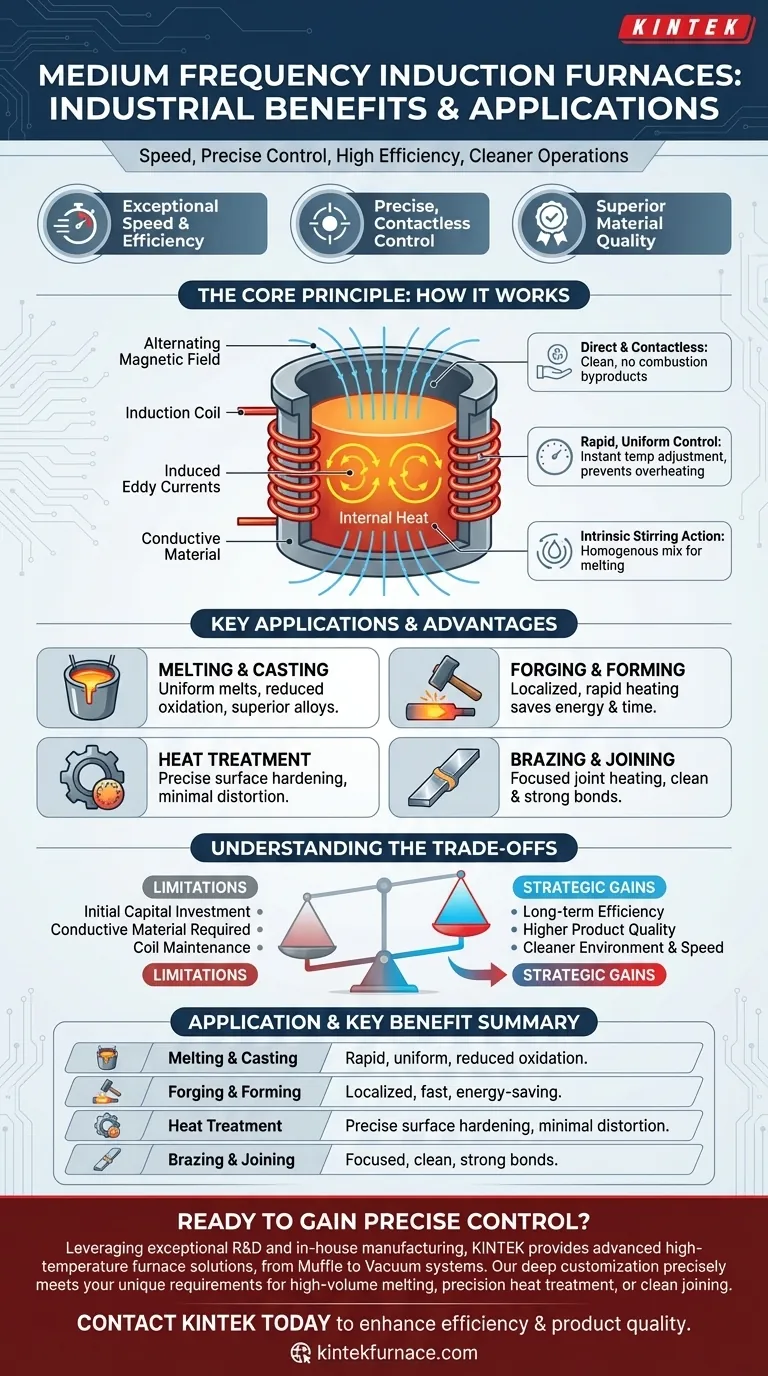

Le principe de base : comment l'induction offre des performances supérieures

Pour comprendre les avantages, il faut d'abord comprendre le mécanisme. Contrairement à un four conventionnel qui chauffe l'extérieur d'un matériau avec des flammes ou des éléments incandescents, un four à induction utilise un champ magnétique alternatif puissant.

Chauffage direct et sans contact

Ce champ magnétique induit des courants de Foucault électriques directement à l'intérieur de la pièce conductrice. La résistance électrique du matériau provoque l'accumulation de ces courants pour générer une chaleur intense et rapide de l'intérieur.

Ce processus est entièrement sans contact, éliminant la contamination par les sous-produits de combustion et réduisant le besoin de creusets dans certaines applications, assurant ainsi la pureté du matériau.

Contrôle de température rapide et uniforme

Étant donné que la chaleur est générée à l'intérieur du matériau, le chauffage est extrêmement rapide. La puissance fournie à la bobine d'induction peut être ajustée instantanément, permettant un contrôle incroyablement précis de la température du matériau et du taux de chauffage.

Ce niveau de contrôle est essentiel pour obtenir des propriétés métallurgiques spécifiques et éviter la surchauffe ou la dégradation du matériau.

Action d'agitation intrinsèque

Un avantage unique dans les applications de fusion est l'effet d'agitation électromagnétique. Les mêmes forces qui génèrent la chaleur créent également un mouvement d'agitation naturel et vigoureux dans le métal en fusion.

Ceci assure un mélange homogène des alliages et une température uniforme dans toute la coulée, conduisant à des pièces moulées de haute qualité et constantes sans agitateurs mécaniques.

Applications clés et leurs avantages

La polyvalence des fours à induction à moyenne fréquence découle de leur capacité à être adaptés à des tâches industrielles spécifiques, chacune bénéficiant des principes de base du chauffage par induction.

Fusion et coulée

C'est une application principale. Les fonderies utilisent ces fours pour faire fondre des alliages de fer, d'acier, de cuivre et d'aluminium. Le contrôle précis de la température et l'action d'agitation se traduisent par des masses fondues uniformes et supérieures et réduisent la perte d'éléments d'alliage précieux par oxydation.

Forgeage et formage

Pour le forgeage, seule la partie du métal à travailler doit être chauffée. L'induction permet le chauffage rapide et localisé de billettes ou des extrémités de tuyaux en acier, économisant ainsi une énergie et un temps considérables par rapport au chauffage de la pièce entière dans un grand four.

Traitement thermique et durcissement superficiel

Les processus tels que la trempe et le revenu exigent un contrôle exact de la température. L'induction peut chauffer la surface d'une pièce (comme un engrenage ou un arbre) à une profondeur et une température précises avant qu'elle ne soit trempée, créant une couche superficielle durcie tout en laissant le cœur ductile.

Brasage et assemblage

Lors de l'assemblage de composants métalliques, le chauffage par induction peut être focalisé précisément sur la zone de joint. Cela fait fondre le matériau d'apport de brasage pour créer une liaison solide et propre sans chauffer et potentiellement déformer l'ensemble du montage, un problème courant dans l'électronique et la fabrication de précision.

Comprendre les compromis

Bien que très efficaces, les technologies à induction ne sont pas une solution universelle. Une évaluation objective nécessite de reconnaître leurs limites.

Investissement initial en capital

La technologie qui alimente un four à induction — y compris l'alimentation électrique, le système de refroidissement par eau et les bobines personnalisées — représente un coût initial plus élevé par rapport aux fours conventionnels plus simples. Cet investissement doit être mis en balance avec les gains à long terme en efficacité et en qualité du produit.

Contraintes matérielles

Le principe fondamental du chauffage par induction exige que la pièce soit électriquement conductrice. Il n'est pas adapté pour chauffer directement des matériaux non conducteurs comme les céramiques ou certains polymères.

Conception et maintenance des bobines

La bobine d'induction est le cœur du système et doit être correctement conçue pour la taille et la forme spécifiques de la pièce afin d'être efficace. Ces bobines en cuivre refroidies à l'eau sont durables mais constituent un point de maintenance critique et peuvent être endommagées par contact avec la pièce ou par surchauffe.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est la fusion de métaux à haut volume : L'avantage clé est la combinaison de cycles de fusion rapides, d'une homogénéité d'alliage supérieure grâce à l'agitation électromagnétique et d'une plus grande efficacité énergétique.

- Si votre objectif principal est le traitement thermique de précision ou l'assemblage : L'avantage clé est le contrôle inégalé de l'emplacement et de la température de la zone de chaleur, ce qui minimise la distorsion des pièces et améliore la qualité du produit fini.

- Si votre objectif principal est l'efficacité opérationnelle et un environnement de travail plus propre : L'avantage clé est l'élimination des fumées de combustion, la réduction de la chaleur ambiante et des cycles plus rapides qui augmentent le débit global.

En fin de compte, l'adoption d'un four à induction à moyenne fréquence est une décision stratégique pour obtenir un contrôle précis de vos processus de chauffage, ce qui se traduit par une opération plus efficace et plus performante.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Fusion et coulée | Fusion rapide, agitation électromagnétique pour des alliages uniformes, réduction de l'oxydation |

| Forgeage et formage | Chauffage localisé et rapide permettant d'économiser de l'énergie et du temps par rapport au chauffage de la pièce entière |

| Traitement thermique | Durcissement superficiel et revenu de précision avec une distorsion minimale des pièces |

| Brasage et assemblage | Chauffage focalisé sur la zone de joint pour des liaisons propres et solides sans distorsion de l'assemblage |

Prêt à obtenir un contrôle précis de vos processus de chauffage industriels ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et installations de production des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences d'application uniques — que ce soit pour la fusion à haut volume, le traitement thermique de précision ou les opérations d'assemblage propres.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage par induction peuvent améliorer votre efficacité, la qualité de vos produits et vos capacités opérationnelles.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs