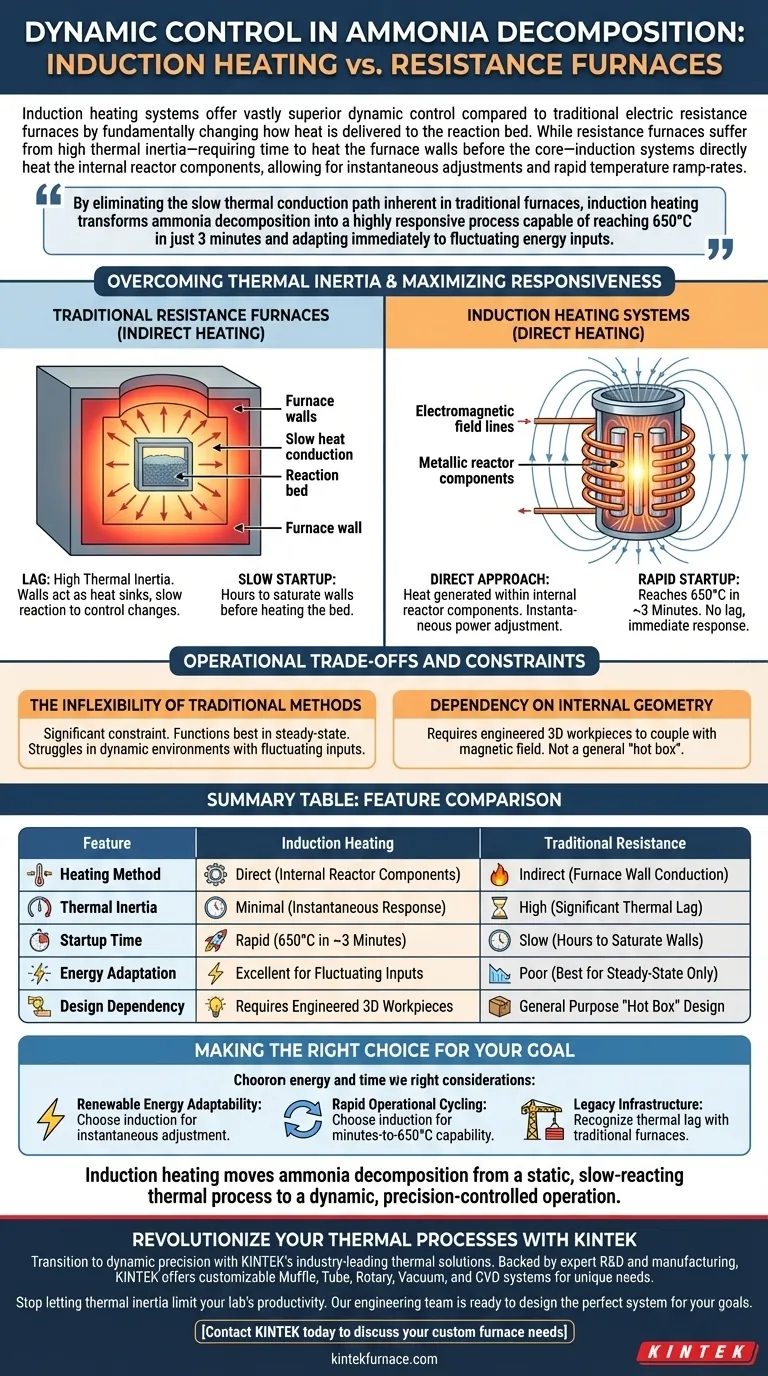

Les systèmes de chauffage par induction offrent un contrôle dynamique très supérieur par rapport aux fours électriques à résistance traditionnels en modifiant fondamentalement la façon dont la chaleur est délivrée au lit de réaction. Alors que les fours à résistance souffrent d'une inertie thermique élevée – nécessitant du temps pour chauffer les parois du four avant le noyau – les systèmes à induction chauffent directement les composants internes du réacteur, permettant des ajustements instantanés et des vitesses de montée en température rapides.

En éliminant le trajet de conduction thermique lent inhérent aux fours traditionnels, le chauffage par induction transforme la décomposition de l'ammoniac en un processus hautement réactif capable d'atteindre 650°C en seulement 3 minutes et de s'adapter immédiatement aux fluctuations des apports d'énergie.

Surmonter l'inertie thermique

Le délai des fours à résistance

Les fours électriques à résistance traditionnels fonctionnent selon un principe de chauffage indirect. Le système doit d'abord chauffer les parois massives du four, qui transfèrent ensuite lentement la chaleur au lit de réaction par conduction.

Ce processus crée une inertie thermique élevée. Les parois du four agissent comme un puits de chaleur, empêchant le système de réagir rapidement aux changements de réglages de contrôle.

L'approche directe de l'induction

En revanche, les systèmes de chauffage par induction contournent entièrement la structure du four. Ils génèrent de la chaleur directement à l'intérieur des composants internes du réacteur (les pièces 3D).

Cela élimine le besoin de chauffer d'abord le récipient de confinement. En supprimant le trajet de conduction thermique lent, l'énergie est délivrée exactement là où elle est nécessaire, sans délai.

Vitesse et réactivité

Capacités de démarrage rapide

Le bénéfice le plus tangible du chauffage direct est la réduction spectaculaire du temps de démarrage. Comme le système n'a pas besoin de saturer les parois du four de chaleur, il atteint rapidement la température de fonctionnement.

Plus précisément, un système à induction peut passer de la température ambiante à 650°C en environ 3 minutes.

Ajustement de puissance instantané

Le contrôle dans un système à induction est pratiquement instantané. Comme la chaleur est générée à l'intérieur de la pièce, la sortie de chaleur est directement liée à l'entrée de puissance.

Lorsque l'apport de puissance change, la génération de chaleur change immédiatement. Il n'y a pas de délai d'attente pendant que les éléments chauffants ou les parois refroidissent ou se réchauffent.

Compromis et contraintes opérationnelles

L'inflexibilité des méthodes traditionnelles

La forte inertie thermique des fours à résistance constitue une contrainte opérationnelle importante. Ils fonctionnent mieux dans des opérations à régime stable où les variables changent rarement.

Ils luttent considérablement dans les environnements dynamiques. Si l'apport d'énergie diminue ou si les exigences du processus changent, le système répond trop lentement pour maintenir des conditions optimales.

Dépendance à la géométrie interne

Les systèmes à induction dépendent de composants internes spécifiques du réacteur pour fonctionner. L'efficacité citée – comme le démarrage en 3 minutes – dépend de la conception de ces pièces 3D pour qu'elles se couplent efficacement avec le champ magnétique.

Contrairement à un four à résistance qui agit comme une "boîte chaude" générale, l'induction nécessite une approche d'ingénierie pour le lit de réaction interne afin d'obtenir ces résultats.

Faire le bon choix pour votre objectif

Pour sélectionner la méthodologie de chauffage correcte pour votre application de décomposition de l'ammoniac, considérez vos contraintes opérationnelles :

- Si votre objectif principal est l'adaptabilité aux énergies renouvelables : Choisissez le chauffage par induction, car sa capacité à s'ajuster instantanément à l'apport de puissance vous permet de gérer efficacement les sources d'énergie fluctuantes.

- Si votre objectif principal est le cyclage opérationnel rapide : Choisissez le chauffage par induction pour tirer parti de la capacité d'atteindre 650°C en quelques minutes plutôt qu'en quelques heures.

- Si votre objectif principal est d'utiliser l'infrastructure existante : Reconnaissez que les fours à résistance traditionnels limiteront votre capacité à réagir aux changements de processus en raison de leur décalage thermique inhérent.

Le chauffage par induction transforme la décomposition de l'ammoniac d'un processus thermique statique et à réaction lente en une opération dynamique et contrôlée avec précision.

Tableau récapitulatif :

| Caractéristique | Systèmes de chauffage par induction | Fours à résistance traditionnels |

|---|---|---|

| Méthode de chauffage | Direct (Composants internes du réacteur) | Indirect (Conduction par la paroi du four) |

| Inertie thermique | Minimale (Réponse instantanée) | Élevée (Décalage thermique important) |

| Temps de démarrage | Rapide (650°C en ~3 minutes) | Lent (Heures pour saturer les parois) |

| Adaptation énergétique | Excellent pour les apports fluctuants | Faible (Idéal uniquement pour le régime stable) |

| Dépendance à la conception | Nécessite des pièces 3D conçues | Conception générale de "boîte chaude" |

Révolutionnez vos processus thermiques avec KINTEK

Passez du chauffage statique à la précision dynamique avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température – tous entièrement personnalisables pour répondre à vos exigences uniques en matière de décomposition de l'ammoniac et de science des matériaux.

Cessez de laisser l'inertie thermique limiter la productivité de votre laboratoire. Que vous ayez besoin d'un cyclage opérationnel rapide ou d'une adaptabilité aux sources d'énergie renouvelables, notre équipe d'ingénieurs est prête à concevoir le système parfait pour vos objectifs.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment la fréquence affecte-t-elle l'efficacité du chauffage dans un four à induction ? Optimisez votre processus avec la bonne fréquence

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité

- Comment le modèle de turbulence k-epsilon avec fonctions de paroi aide-t-il à la simulation de l'écoulement de matière fondue ? Optimiser les fours à induction

- Comment un four à induction améliore-t-il l'efficacité énergétique de la fusion de l'or ? Obtenez des fusions plus rapides et plus pures

- Qu'est-ce que le recuit et comment le chauffage par induction le facilite-t-il ? Obtenez un traitement thermique précis et efficace

- Pourquoi les modules IGBT sont-ils préférés dans les machines de fusion ? Débloquez une fusion plus rapide et des coûts réduits

- Quelles sont les applications courantes du chauffage par four à induction ? Obtenez un traitement thermique rapide, précis et propre

- Quel est le contexte historique du développement des fours à induction ? De Faraday à la métallurgie moderne