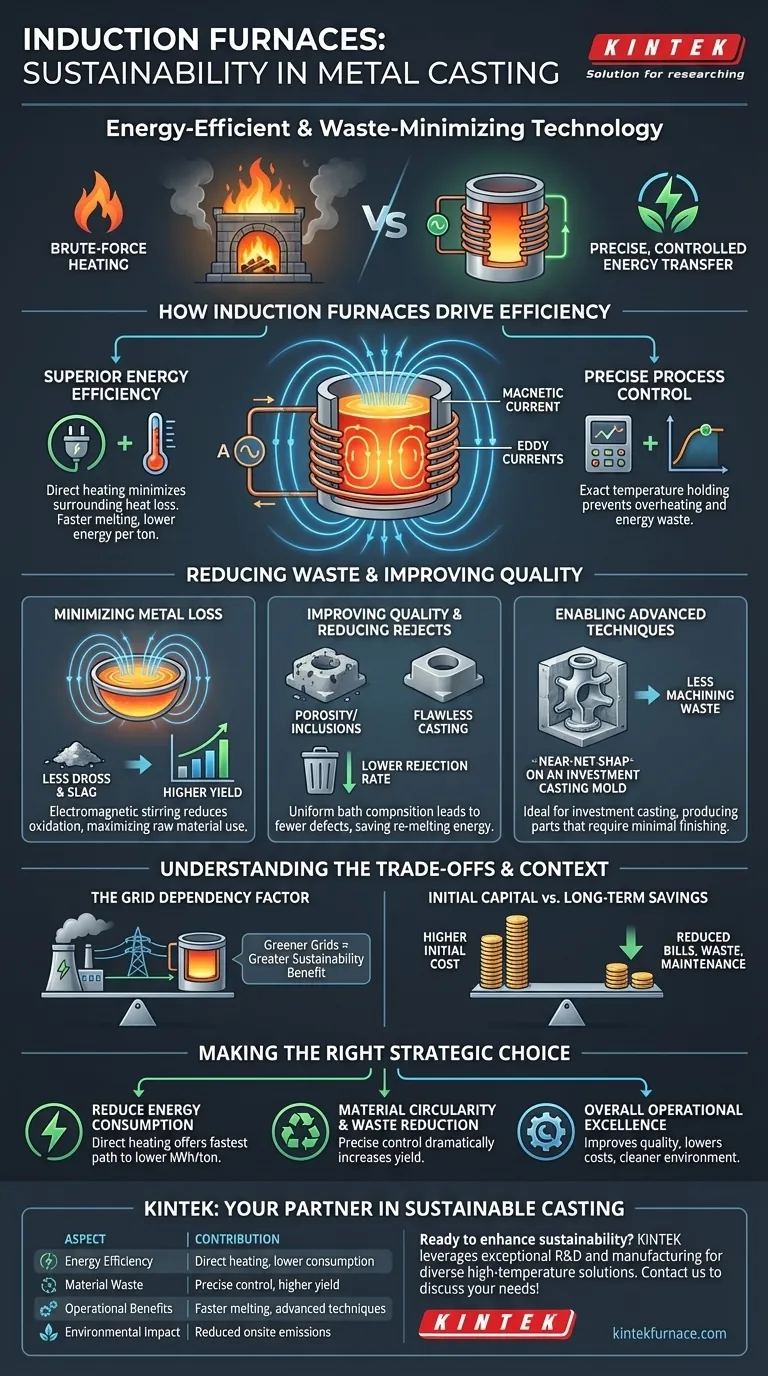

En bref, les fours à induction contribuent à la durabilité en étant exceptionnellement efficaces sur le plan énergétique et en minimisant les déchets de matériaux. Leur méthode de chauffage direct du métal par champs électromagnétiques réduit l'énergie nécessaire à la fusion, tandis que le contrôle précis de la température garantit que moins de métal est perdu par oxydation et que moins de pièces sont rejetées en raison de défauts.

Le principe de base est simple : la technologie à induction fait passer la fonderie d'un processus de chauffage par force brute à un processus de transfert d'énergie précis et contrôlé. Ce changement fondamental réduit non seulement les coûts opérationnels, mais aligne également directement les opérations de fonderie sur les objectifs clés de durabilité que sont la conservation des ressources et la réduction des déchets.

Comment les fours à induction stimulent l'efficacité

Au cœur de la durabilité d'un four à induction se trouve sa méthode de chauffage unique. Contrairement aux fours traditionnels qui brûlent du carburant pour chauffer une chambre (puis le métal), les fours à induction fonctionnent de manière plus directe.

Le principe : chauffage électromagnétique direct

Un courant électrique alternatif traverse une bobine en cuivre, ce qui génère un champ magnétique puissant et rapidement variable. Lorsqu'un métal conducteur est placé à l'intérieur de ce champ, le champ induit des courants électriques — connus sous le nom de courants de Foucault — dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide, le faisant fondre de l'intérieur.

Avantage 1 : Efficacité énergétique supérieure

Étant donné que la chaleur est générée à l'intérieur du métal, très peu d'énergie est gaspillée à chauffer les parois du four ou l'air ambiant. Cela se traduit par des temps de fusion nettement plus rapides et une consommation d'énergie globale plus faible par tonne de métal produite par rapport aux fours alimentés aux combustibles fossiles.

Avantage 2 : Contrôle précis du processus

La puissance fournie à la bobine d'induction peut être contrôlée avec une extrême précision. Cela permet aux opérateurs d'atteindre et de maintenir les températures exactes requises pour des alliages spécifiques. Cela élimine la surchauffe, qui gaspille de l'énergie et peut altérer les propriétés du métal.

Réduction des déchets et amélioration de la qualité

La durabilité ne concerne pas seulement l'énergie ; elle concerne également l'utilisation efficace des matériaux. Les fours à induction excellent à maximiser le rendement des matières premières.

Minimisation des pertes de métal

Le champ électromagnétique brasse doucement le métal en fusion. Cette action de brassage favorise une température et une composition d'alliage plus uniformes, mais surtout, elle minimise l'exposition du métal à l'oxygène en surface. Cela conduit à une formation beaucoup plus faible de scories et de crasses (déchets métalliques oxydés), ce qui signifie qu'une plus grande partie de votre matière première se retrouve dans la coulée finale.

Amélioration de la qualité de coulée et réduction des rebuts

Le contrôle précis de la température et de l'alliage conduit à un bain de métal en fusion de meilleure qualité. Cela se traduit directement par des pièces moulées présentant moins de défauts tels que la porosité ou les inclusions. Il en résulte un taux de rejet plus faible, ce qui permet d'économiser l'immense quantité d'énergie et de matériau qui serait gaspillée pour refondre les pièces défectueuses.

Permettre des techniques de coulée avancées

La fusion par induction est très efficace pour des procédés tels que la coulée à cire perdue (investissement casting), qui produit des pièces complexes, proches de la forme finale. En créant des pièces moulées de haute qualité qui nécessitent un usinage ultérieur minimal, le four aide à réduire les déchets de matériaux et la consommation d'énergie lors des étapes de finition en aval.

Comprendre les compromis

Bien que très efficace, il est essentiel d'examiner la technologie dans son contexte opérationnel complet.

Le facteur de dépendance au réseau

L'empreinte environnementale d'un four à induction est directement liée à la source de son électricité. Si le réseau électrique est principalement alimenté par des combustibles fossiles, les émissions de carbone sont simplement transférées de la fonderie à la centrale électrique. Cependant, à mesure que les réseaux deviennent plus écologiques avec davantage d'énergies renouvelables, l'avantage en matière de durabilité de la technologie à induction croît de façon exponentielle.

Coût d'investissement initial plus élevé

Les systèmes de fours à induction ont généralement un coût d'investissement initial plus élevé par rapport à certains types de fours traditionnels. Ce coût est cependant souvent compensé à long terme par la réduction des factures d'énergie, la diminution des déchets de matériaux et la réduction des besoins de maintenance.

Faire le bon choix pour votre objectif

L'adoption de la technologie à induction est une décision stratégique qui aligne les améliorations opérationnelles sur les objectifs de durabilité.

- Si votre objectif principal est de réduire la consommation d'énergie : Le mécanisme de chauffage direct des fours à induction offre la voie la plus significative et la plus immédiate pour abaisser votre consommation de kilowattheures par tonne de métal.

- Si votre objectif principal est la circularité des matériaux et la réduction des déchets : Le contrôle précis de la température et la minimisation de l'oxydation inhérents à la fusion par induction augmenteront considérablement votre rendement matériel et réduiront la ferraille.

- Si votre objectif principal est l'excellence opérationnelle globale : Les fours à induction offrent une solution unifiée qui améliore la qualité de coulée, réduit les coûts et crée un environnement de travail plus propre et plus sûr en éliminant les émissions dues à la combustion sur site.

En fin de compte, le choix d'un four à induction est un investissement dans un processus de fabrication plus contrôlé, plus efficace et plus responsable.

Tableau récapitulatif :

| Aspect | Contribution à la durabilité |

|---|---|

| Efficacité énergétique | Le chauffage électromagnétique direct réduit le gaspillage d'énergie, diminuant la consommation par tonne de métal. |

| Réduction des déchets de matériaux | Le contrôle précis de la température minimise l'oxydation et les défauts, augmentant le rendement matériel. |

| Avantages opérationnels | Fusion plus rapide, taux de rejet plus faible et prise en charge des techniques de coulée avancées comme la coulée à cire perdue. |

| Impact environnemental | Réduit les émissions sur site ; la durabilité dépend des sources d'électricité du réseau. |

Prêt à améliorer la durabilité de votre fonderie de métaux grâce à des fours à induction avancés ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tubes, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une efficacité et une réduction des déchets supérieures !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs