À la base, un four sous vide à chauffage par induction combine plusieurs composants critiques pour faire fondre des matériaux dans un environnement hautement contrôlé et sans contamination. Les éléments clés sont l'alimentation électrique, la bobine d'induction, le creuset, la chambre à vide et le système de pompe à vide, tous gérés par un système de contrôle électrique intégré.

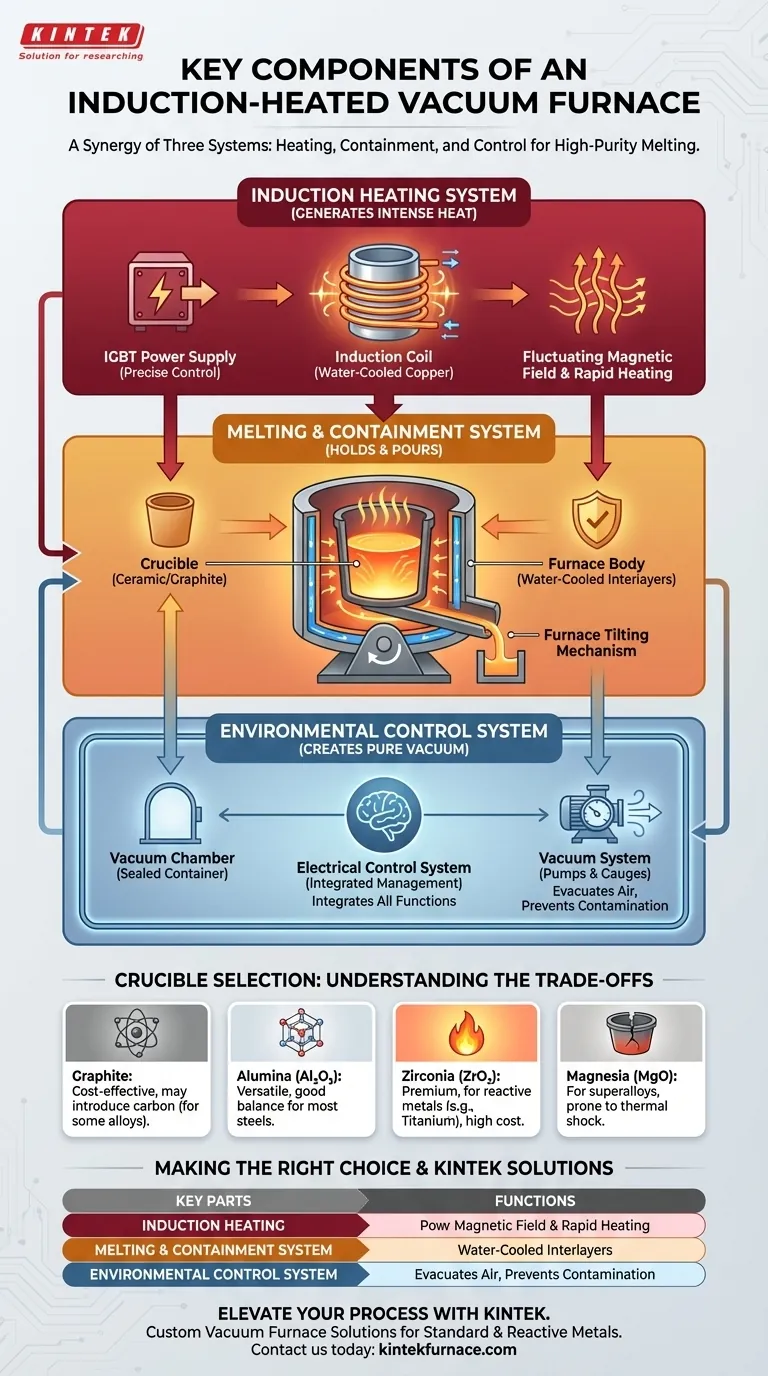

Un four à induction sous vide n'est pas seulement une collection de pièces, mais une synergie de trois systèmes distincts travaillant à l'unisson : l'un pour générer une chaleur intense, l'autre pour contenir le matériau fondu et le troisième pour créer une atmosphère pure et contrôlée. Comprendre comment ces systèmes interagissent est la clé pour maîtriser le processus.

Les systèmes principaux d'un four à induction sous vide

Un four à induction sous vide fonctionne en intégrant trois fonctions primaires. Chaque composant joue un rôle spécifique, soit en générant de la chaleur, en contenant la fusion, soit en contrôlant l'environnement.

Le système de chauffage par induction

Ce système est responsable de la génération et de la fourniture de l'énergie nécessaire à la fusion du métal.

- Alimentation électrique à moyenne fréquence : C'est le cœur du système de chauffage, convertissant l'alimentation électrique standard en l'alimentation à courant élevé et moyenne fréquence nécessaire à l'induction. Les systèmes modernes utilisent souvent la technologie IGBT (Insulated Gate Bipolar Transistor) pour un contrôle précis et une efficacité optimale.

- Bobine d'induction : Une bobine de tubes en cuivre refroidis à l'eau est positionnée autour du creuset. Le courant haute fréquence provenant de l'alimentation traverse cette bobine, générant un champ magnétique puissant et fluctuant. Ce champ induit de forts courants électriques directement dans la charge métallique, ce qui la fait chauffer rapidement et fondre de l'intérieur vers l'extérieur.

Le système de fusion et de confinement

Cette structure physique contient la chaleur intense et le métal en fusion, assurant l'intégrité structurelle et un fonctionnement sûr.

- Creuset : Le creuset est le pot en céramique ou en graphite qui contient la charge métallique. Il doit résister à des températures extrêmes et être chimiquement inerte au métal en fusion pour éviter la contamination.

- Corps du four : La structure principale abrite le creuset et la bobine. Il est construit avec des intercalaires refroidis à l'eau pour absorber l'immense chaleur radiante, protégeant la structure externe et les composants internes des dommages.

- Mécanisme de basculement du four : Pour la coulée, l'ensemble du four est généralement monté sur un mécanisme qui lui permet d'être incliné, assurant un transfert contrôlé et sûr du métal en fusion dans un moule.

Le système de contrôle environnemental

Ce système crée le vide nécessaire à la production de métaux et d'alliages de haute pureté.

- Chambre à vide : C'est un conteneur scellé et robuste qui enferme le creuset et la bobine d'induction. Il est conçu pour résister à la fois aux températures internes élevées et à la pression externe de l'atmosphère lorsqu'un vide est créé.

- Système de vide : Il se compose d'une série de pompes et de manomètres. Les pompes évacuent l'air et les autres gaz de la chambre pour créer le vide, empêchant le métal en fusion de réagir avec l'oxygène et l'azote. Les manomètres mesurent précisément le niveau de vide.

- Système de contrôle électrique : C'est le cerveau du four. Il intègre et gère tous les autres composants, de la puissance de sortie de l'alimentation au niveau de vide, en passant par le mouvement de basculement du four et les verrouillages de sécurité.

Comprendre les compromis : sélection du creuset

Le choix du matériau du creuset est l'une des décisions les plus critiques, car il a un impact direct sur la pureté et la qualité du produit final. Un mauvais matériau peut réagir avec le métal en fusion ou défaillir sous contrainte thermique.

Creusets en graphite

Le graphite est un choix courant et économique. Cependant, il peut introduire du carbone dans la fusion, ce qui est indésirable pour certains aciers et alliages à faible teneur en carbone car il peut former des carbures fragiles.

Creusets en alumine (Al₂O₃)

L'alumine est un matériau polyvalent et universel adapté à la fusion de la plupart des aciers, des alliages à base de nickel et des alliages à base de cobalt. Il offre un bon équilibre entre stabilité thermique et résistance chimique.

Creusets en zircone (ZrO₂)

La zircone est le choix haut de gamme pour la fusion de métaux hautement réactifs comme le titane ou les superalliages à très haute température. Elle est plus stable et moins réactive que l'alumine, mais son coût est nettement plus élevé.

Creusets en magnésie (MgO)

La magnésie est utilisée pour la fusion de certains superalliages à base de nickel ou de cobalt. Son principal inconvénient est une susceptibilité plus élevée aux chocs thermiques, ce qui peut entraîner des fissures si elle est chauffée ou refroidie trop rapidement.

Faire le bon choix pour votre objectif

Le choix des bons composants dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est la fusion d'aciers standard et d'alliages non réactifs : Un creuset en alumine associé à une alimentation IGBT fiable offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est le traitement de métaux réactifs de haute pureté (par exemple, le titane) : Un système de vide haute performance et un creuset en zircone sont incontournables pour éviter la contamination et garantir la qualité métallurgique.

- Si votre objectif principal est l'efficacité opérationnelle et la reproductibilité du processus : Un système de contrôle électrique intégré est essentiel pour une gestion précise des cycles de chauffage, des niveaux de vide et des protocoles de sécurité.

Comprendre comment chaque composant contribue au résultat final vous permet de concevoir un processus qui fournit un matériau de qualité constante à chaque fois.

Tableau récapitulatif :

| Système de composants | Pièces clés | Fonction principale |

|---|---|---|

| Chauffage par induction | Alimentation électrique, Bobine d'induction | Générer une chaleur intense par induction électromagnétique |

| Fusion et confinement | Creuset, Corps du four, Mécanisme de basculement | Maintenir et verser le métal en fusion en toute sécurité |

| Contrôle environnemental | Chambre à vide, Système de vide, Contrôle électrique | Créer et gérer le vide pour la pureté et la sécurité |

Prêt à améliorer votre traitement des métaux avec une solution de four sous vide personnalisée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous fondiez des alliages standard ou des métaux réactifs, notre expertise garantit des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5