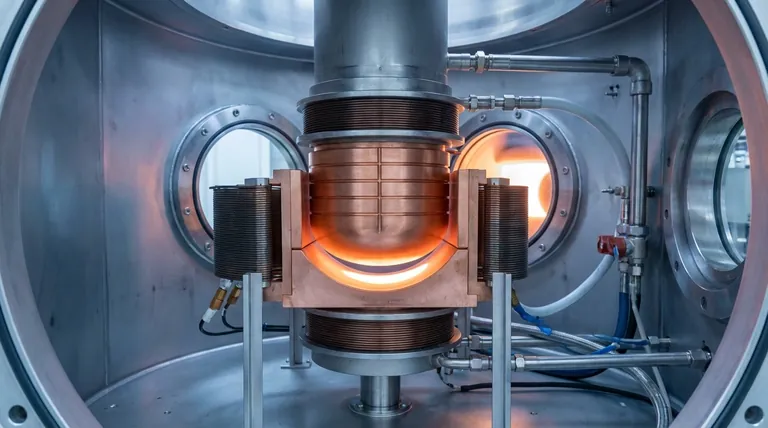

La conception à fond incurvé dans la fusion par coquille à induction (ISM) fonctionne en optimisant la direction des forces électromagnétiques pour améliorer la lévitation. En manipulant le champ électromagnétique pour agir dans la direction normale de la surface incurvée, cette géométrie augmente considérablement la force de levage exercée sur le fond de la charge. Cette portance améliorée crée une séparation critique connue sous le nom de « contact doux », qui isole le métal en fusion de la paroi du creuset froid pour améliorer l'efficacité thermique.

Idée clé : Une géométrie à fond incurvé génère une portance électromagnétique verticale qui détache physiquement la charge en fusion du fond du creuset. Ce « contact doux » réduit considérablement les pertes par conduction thermique, ce qui entraîne une composition chimique plus uniforme et une pureté métallique supérieure.

Le mécanisme de lévitation améliorée

Forces électromagnétiques dirigées

Dans un creuset standard à fond plat, les forces électromagnétiques peuvent ne pas soulever efficacement le centre de la charge.

Un fond incurvé change cette dynamique. La conception induit des forces électromagnétiques qui agissent dans la direction normale de la surface incurvée. Cette géométrie dirige naturellement les vecteurs de force vers le haut et vers l'intérieur, concentrant l'effet de levage au fond de la charge là où il est le plus nécessaire.

Atteindre le « contact doux »

L'objectif mécanique principal de cette conception est de créer un espace physique entre la charge et le creuset en cuivre refroidi à l'eau.

Ce phénomène est techniquement appelé contact doux. En utilisant la force de levage améliorée, un espace d'air est formé. Cela garantit que le métal en fusion est principalement supporté par le champ magnétique plutôt que par un contact physique avec le fond du creuset.

Avantages thermiques et chimiques

Réduction des pertes par conduction thermique

L'impact le plus immédiat du contact doux est l'isolation thermique.

Étant donné que la charge en fusion n'appuie pas directement contre le creuset froid, les pertes par conduction thermique sont considérablement réduites. L'espace d'air agit comme un isolant, permettant au métal de conserver la chaleur générée par induction plutôt que de la perdre dans le système de refroidissement par eau.

Amélioration de l'uniformité et de la pureté

L'efficacité thermique se traduit directement par une meilleure cinétique de fusion.

Avec une perte de chaleur réduite, le bain maintient un profil de température plus élevé et plus cohérent. Cela favorise une meilleure fluidité et un meilleur brassage, conduisant à une composition chimique plus uniforme dans l'ensemble du lingot. De plus, minimiser le contact avec le creuset empêche la contamination, garantissant une pureté métallique plus élevée dans le produit solidifié final.

Facteurs d'efficacité complémentaires

Alors que le fond incurvé optimise la portance et l'isolation thermique, d'autres paramètres de conception contrôlent la quantité d'énergie qui atteint réellement le métal.

Optimisation de la densité des fentes

Pour améliorer encore la cinétique, le nombre de sections (fentes) dans le creuset joue un rôle vital.

Augmenter le nombre de sections réduit les pertes par courants de Foucault dans les segments de cuivre. Cela abaisse l'effet de blindage magnétique, permettant à plus d'énergie potentielle électromagnétique d'être dirigée vers la charge métallique au lieu d'être perdue sous forme de chaleur dans les parois du creuset.

Épaisseur et masse de la paroi

La masse physique du creuset affecte également l'efficacité.

Une structure à paroi mince avec de larges fentes réduit la masse globale du creuset. Cela minimise les pertes électromagnétiques inefficaces associées au volume du creuset. Les larges fentes aident à converger le flux magnétique, augmentant la force du champ et améliorant l'efficacité d'utilisation de l'énergie, potentiellement de ~27 % à plus de 38 %.

Comprendre les compromis

Complexité de fabrication

Bien que supérieure sur le plan aérodynamique et électromagnétique, la fabrication de fonds incurvés est plus complexe.

L'usinage des segments de cuivre selon des courbes précises nécessite des tolérances plus strictes que les conceptions standard à fond plat. Cela peut augmenter le coût de fabrication initial et le délai de livraison de l'équipement.

Intégrité structurelle vs efficacité

Viser une efficacité maximale implique d'équilibrer la résistance structurelle avec la perméabilité électromagnétique.

Comme indiqué dans des découvertes supplémentaires, des parois plus minces et des fentes plus larges améliorent le transfert d'énergie. Cependant, cela doit être équilibré avec l'intégrité structurelle requise pour contenir la masse en fusion et résister aux gradients thermiques inhérents au processus ISM.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre processus de fusion par coquille à induction, vous devez aligner la géométrie du creuset sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est la pureté et l'homogénéité du métal : Privilégiez une conception à fond incurvé pour maximiser la portance électromagnétique et créer le « contact doux » nécessaire pour minimiser la contamination et les pertes thermiques.

- Si votre objectif principal est la consommation d'énergie : Concentrez-vous sur l'augmentation du nombre de sections et l'élargissement des fentes, car cela réduit directement le blindage magnétique et améliore l'efficacité d'utilisation de l'énergie de la bobine.

En combinant un fond incurvé pour l'isolation thermique avec une structure à nombre élevé de segments pour le transfert d'énergie, vous obtenez l'équilibre optimal entre pureté et efficacité cinétique.

Tableau récapitulatif :

| Caractéristique | Avantage de la conception à fond incurvé |

|---|---|

| Force électromagnétique | Dirige la portance le long du vecteur normal pour détacher physiquement la charge |

| Type de contact | Crée un « contact doux » (espace d'air) entre le métal en fusion et le creuset |

| Efficacité thermique | Réduit considérablement les pertes par conduction thermique vers le système de refroidissement |

| Qualité du métal | Améliore l'uniformité chimique et empêche la contamination du creuset |

| Rendement du processus | Utilisation plus élevée de l'énergie pour une fusion supérieure des métaux réactifs |

Maximisez la pureté de votre fusion avec l'expertise KINTEK

Votre laboratoire ou votre installation de production est aux prises avec des pertes thermiques ou une contamination dans la fusion de métaux réactifs ? L'équipe d'ingénierie avancée de KINTEK est spécialisée dans les solutions de chauffage haute performance adaptées à vos objectifs de recherche spécifiques.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de muffles, de tubes, rotatifs, sous vide et CVD personnalisables, ainsi que des composants spécialisés de fusion par induction conçus pour la précision et la durabilité. Nos spécialistes techniques peuvent vous aider à sélectionner la géométrie de creuset et la configuration de fentes idéales pour optimiser votre efficacité énergétique et la pureté de vos matériaux.

Prêt à améliorer votre traitement des matériaux ?

Contactez KINTEK dès aujourd'hui pour consulter un expert

Références

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four à moufle pour laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- De quelles manières le chauffage par induction favorise-t-il l'efficacité des ressources ? Atteindre la précision, la vitesse et la durabilité

- Comment les fours à induction profitent-ils à la fabrication d'alliages ? Obtenez un contrôle et une efficacité supérieurs

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Atteindre une pureté et un contrôle supérieurs pour les matériaux haute performance

- Comment fonctionne un four à induction ? Obtenez une fusion de métal propre, rapide et contrôlée

- Quel est l'inconvénient d'un four à induction ? Sa limite fondamentale dans l'affinage des métaux

- Pourquoi est-il nécessaire d'effectuer plusieurs retournements et de refondre les boutons métalliques ? Obtenir l'homogénéité de l'échantillon

- Quel est le rôle principal d'une pompe à vide dans le brasage par induction ? Obtenir des résultats de recherche purs et exempts de contamination

- Quelles sont les deux méthodes de chauffage principales utilisées dans la préparation de poudre de magnésium ultrafine ? Choisissez la bonne méthode pour votre processus