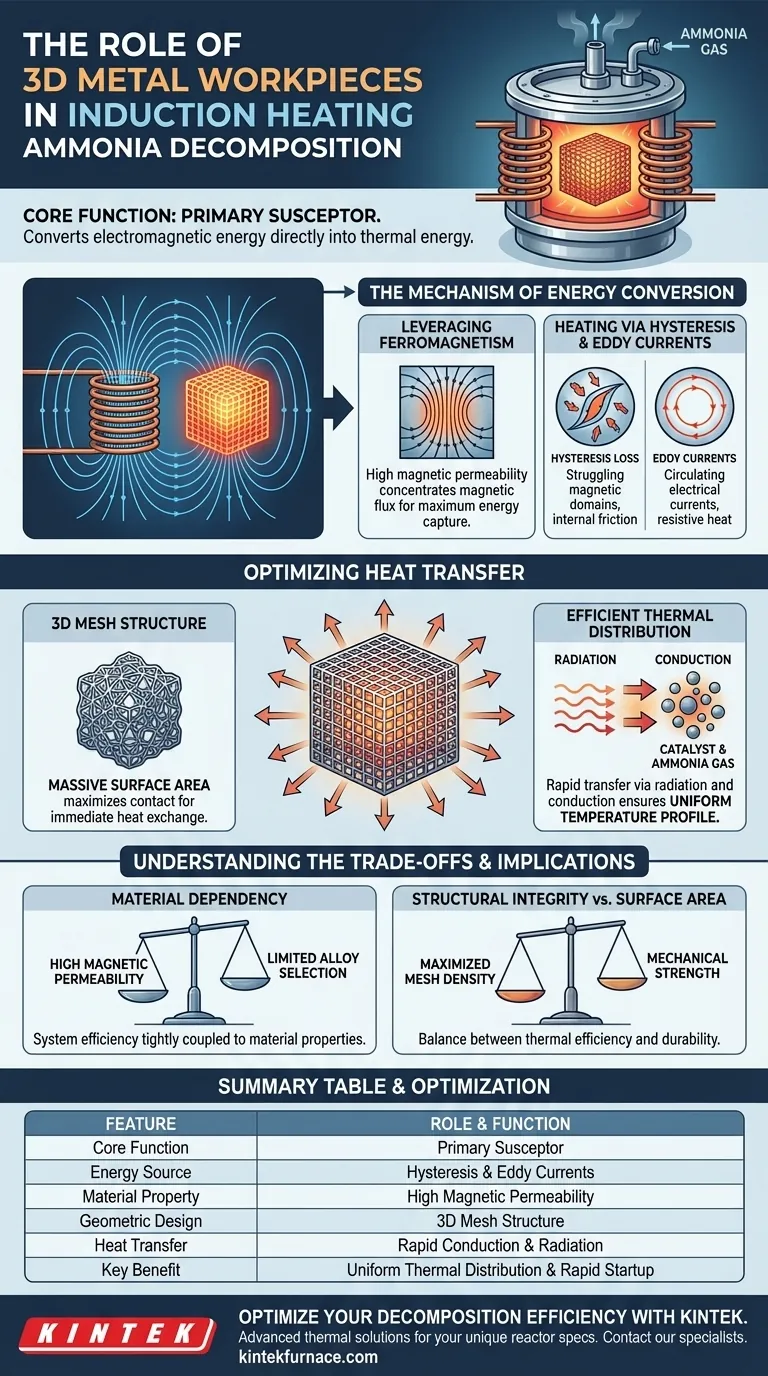

Les pièces métalliques 3D servent de susceptors primaires au sein du système de réacteur. En exploitant la haute perméabilité magnétique des matériaux ferromagnétiques, ces composants capturent l'énergie électromagnétique et la convertissent directement en énergie thermique par des pertes par hystérésis et des effets de courants de Foucault, pilotant ainsi le processus de décomposition.

Ces pièces font le lien entre l'énergie magnétique et la réaction chimique. Leur structure en treillis maximise la surface, assurant un transfert de chaleur rapide et uniforme vers le gaz ammoniac et les particules de catalyseur tout en optimisant la distribution thermique interne.

Le Mécanisme de Conversion d'Énergie

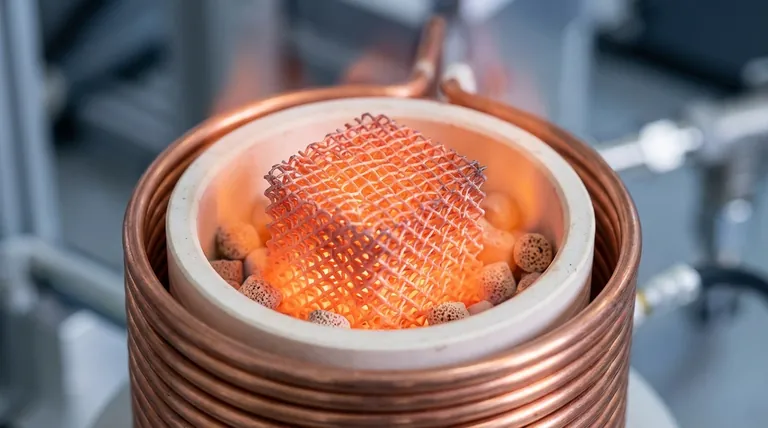

Agir comme Susceptors Primaires

Le rôle fondamental de ces pièces est d'agir comme un « susceptor ». Dans le chauffage par induction, le champ électromagnétique ne chauffe pas directement le gaz ; il chauffe un matériau conducteur.

La pièce métallique 3D absorbe le champ électromagnétique généré par la bobine d'induction. Parce qu'elle est la cible principale de cette énergie, elle devient la source de chaleur pour toute la chambre du réacteur.

Exploiter le Ferromagnétisme

L'efficacité de ces pièces dépend de leur composition matérielle. Elles sont fabriquées à partir de matériaux ferromagnétiques qui possèdent une haute perméabilité magnétique.

Cette propriété permet au matériau de concentrer les lignes de flux magnétique. Cette concentration est essentielle pour maximiser la capture d'énergie du champ d'induction.

Chauffage par Hystérésis et Courants de Foucault

La conversion de l'énergie magnétique en chaleur se produit par deux phénomènes physiques distincts.

Premièrement, les pertes par hystérésis se produisent lorsque les domaines magnétiques à l'intérieur du métal luttent pour s'aligner avec le champ magnétique qui change rapidement, générant ainsi des frictions internes.

Deuxièmement, les courants de Foucault sont des courants électriques induits qui circulent dans le métal, générant de la chaleur par effet Joule. Ensemble, ces effets provoquent un échauffement rapide de la pièce.

Optimisation du Transfert de Chaleur

L'Avantage d'une Structure en Treillis 3D

La géométrie physique de la pièce est aussi critique que ses propriétés matérielles. Une structure en treillis 3D offre une surface massive par rapport aux plaques solides ou aux simples tiges.

Cette surface accrue maximise le contact avec l'environnement environnant. Elle garantit que la chaleur générée à l'intérieur du métal n'est pas piégée mais est immédiatement disponible pour l'échange.

Distribution Thermique Efficace

L'objectif final est de chauffer le gaz ammoniac et le catalyseur. La structure 3D facilite cela en transférant rapidement l'énergie thermique par rayonnement et conduction.

Cette géométrie évite les points chauds et assure une température uniforme dans tout le réacteur. Un profil de température uniforme est vital pour des taux de décomposition d'ammoniac constants.

Comprendre les Compromis

Dépendance Matérielle

L'efficacité du système est étroitement liée aux propriétés magnétiques de la pièce.

Si le matériau utilisé n'a pas une perméabilité magnétique suffisamment élevée, la capacité de capturer l'énergie par hystérésis chute considérablement. Cela limite la sélection des matériaux à des alliages ferromagnétiques spécifiques.

Intégrité Structurelle vs. Surface

Bien qu'un treillis fin augmente la surface de transfert de chaleur, il doit rester structurellement solide sous une chaleur élevée.

Il faut trouver un équilibre entre la maximisation de la densité du treillis pour l'efficacité thermique et le maintien de la résistance mécanique nécessaire pour supporter le catalyseur et résister aux cycles thermiques.

Implications pour la Conception du Réacteur

Lors de la conception ou de l'évaluation d'un réacteur de décomposition d'ammoniac utilisant cette technologie, tenez compte de vos exigences de performance spécifiques.

- Si votre objectif principal est un démarrage rapide : Privilégiez les matériaux ayant la perméabilité magnétique la plus élevée possible pour maximiser les pertes par hystérésis afin de générer de la chaleur immédiate.

- Si votre objectif principal est la cohérence de la réaction : Assurez-vous que la géométrie du treillis 3D est uniforme pour garantir une distribution de chaleur homogène par rayonnement et conduction vers le catalyseur.

La pièce métallique 3D n'est pas seulement un élément chauffant passif ; c'est un convertisseur d'énergie actif qui définit l'efficacité thermique de l'ensemble du processus de décomposition.

Tableau Récapitulatif :

| Caractéristique | Rôle et Fonction dans le Réacteur |

|---|---|

| Fonction Principale | Susceptor Primaire (Conversion d'Énergie) |

| Source d'Énergie | Pertes par hystérésis et effets de courants de Foucault |

| Propriété Matérielle | Haute perméabilité magnétique (Ferromagnétique) |

| Conception Géométrique | Structure en treillis 3D pour une surface maximale |

| Transfert de Chaleur | Conduction et rayonnement rapides vers le catalyseur/gaz |

| Avantage Clé | Distribution thermique uniforme et démarrage rapide |

Optimisez Votre Efficacité de Décomposition avec KINTEK

Vous cherchez à améliorer vos processus de chauffage de laboratoire ou industriels ? KINTEK fournit des solutions thermiques leaders de l'industrie, soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs, sous Vide ou CVD, nos fours à haute température sont entièrement personnalisables pour répondre à vos spécifications de réacteur uniques et à vos besoins de recherche.

Maximisez votre conversion d'énergie dès aujourd'hui. Contactez nos spécialistes dès maintenant pour découvrir comment nos technologies de chauffage avancées peuvent stimuler votre innovation.

Guide Visuel

Références

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une conception à fond incurvé dans les creusets froids pour l'ISM ? Optimisez votre cinétique de fusion

- Pourquoi un four à induction à haute température est-il requis pour le recuit du fil de palladium ? Optimiser la préparation des nanoparticules

- Comment la technologie IGBT améliore-t-elle les fours à induction à canal ? Améliorer l'efficacité et la qualité

- Quelle est la fonction d'un four de fusion à l'arc sous vide dans la préparation d'alliages à base de cobalt ? Obtenir une grande pureté et homogénéité

- Quels sont les principaux composants d'un four de fusion par induction sous vide ? Découvrez les pièces clés pour la production de métaux de haute pureté

- Quel rôle joue un four de fusion par induction sous vide dans le superalliage K439B ? Assurer des résultats de coulée de haute pureté

- Qu'est-ce que l'agitation inductive dans les applications de fusion ? Maîtriser le contrôle métallurgique pour une qualité de bain supérieure

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité