À la base, un four de fusion à induction IGBT se caractérise par l'utilisation d'une électronique à semi-conducteurs moderne pour atteindre une efficacité exceptionnelle, un contrôle précis et une fiabilité élevée. Ses principales caractéristiques opérationnelles comprennent une puissance de sortie constante pour une fusion plus rapide, une interférence électrique minimale avec le réseau électrique, des commandes numériques avancées pour l'automatisation et des mécanismes d'autoprotection robustes.

L'avantage déterminant d'un four IGBT n'est pas une seule caractéristique, mais la manière dont son système numérique intégré offre des performances élevées et constantes. Contrairement aux anciennes technologies, il maintient la pleine puissance pendant tout le cycle de fusion, augmentant considérablement la vitesse et l'efficacité énergétique tout en réduisant la complexité opérationnelle.

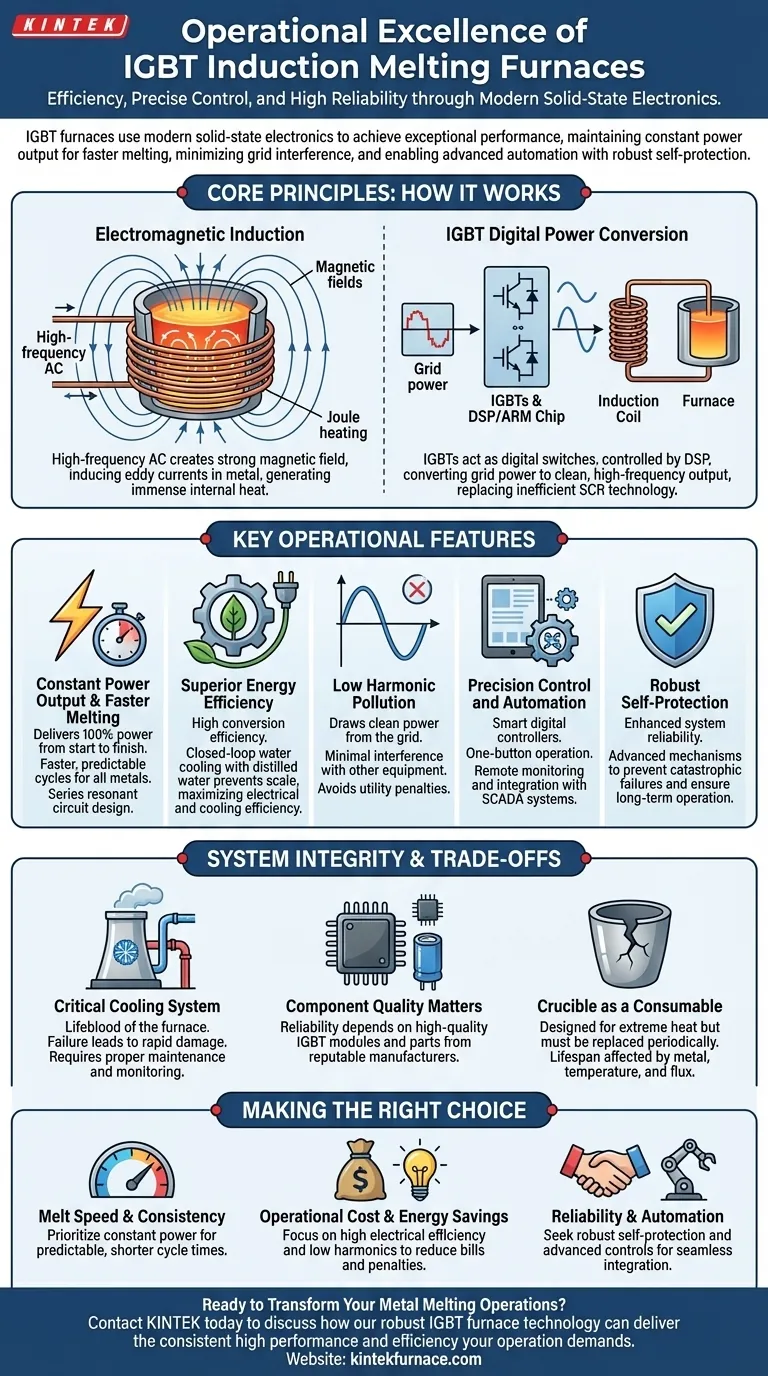

Comment fonctionne un four IGBT : les principes fondamentaux

Un four IGBT modernise le principe centenaire du chauffage par induction en remplaçant les composants d'alimentation hérités par une technologie numérique avancée. Ce changement est la source de ses principaux avantages opérationnels.

La base : l'induction électromagnétique

Le processus fondamental reste le même que dans tous les fours à induction. Un courant alternatif à haute fréquence est envoyé à travers une bobine en cuivre refroidie à l'eau.

Ce courant génère un champ magnétique puissant et rapidement variable à l'intérieur de la bobine. Lorsque du matériau conducteur comme l'acier ou le cuivre est placé dans ce champ, le champ induit de forts courants électriques internes, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du matériau lutte contre ces courants de Foucault, générant une chaleur immense par un processus appelé chauffage Joule, qui fait fondre rapidement le métal de l'intérieur vers l'extérieur.

L'avantage IGBT : conversion de puissance numérique

L'innovation clé réside dans la manière dont le four crée le courant à haute fréquence. Les IGBT (Transistors Bipolaires à Grille Isolée) sont des composants électroniques à haute puissance et à commutation rapide.

Ces transistors agissent comme des interrupteurs numériques, hachant l'électricité du réseau standard et la reformant en une sortie propre et à haute fréquence. Ils sont contrôlés par une puce DSP (Processeur de Signal Numérique) ou ARM, ce qui permet une gestion précise de la puissance et de la fréquence.

Cette approche numérique est une amélioration significative par rapport à l'ancienne technologie SCR (Redresseur à Commande de Silicium), qui était moins efficace, plus difficile à contrôler et créait un bruit électrique important.

Principales caractéristiques opérationnelles expliquées

L'utilisation de la technologie IGBT se traduit directement par des avantages tangibles sur le terrain de l'usine. Ces caractéristiques ne sont pas isolées ; elles travaillent ensemble pour créer un système de fusion plus efficace et plus fiable.

Puissance de sortie constante et fusion plus rapide

L'avantage opérationnel le plus significatif est peut-être la capacité du four à maintenir une puissance de sortie constante.

Grâce à sa conception en circuit résonant série, l'alimentation électrique du système n'est pas affectée par les changements de charge électrique ou l'épaisseur du revêtement du four. Il fournit 100 % de puissance du début de la fusion jusqu'à la toute fin.

Ceci se traduit par des temps de fusion mesurablement plus rapides et des durées de cycle prévisibles, un avantage critique pour la planification de la production, en particulier lors de la fusion d'acier inoxydable, de cuivre ou d'aluminium.

Efficacité énergétique supérieure

Le système est conçu pour l'efficacité à tous les niveaux. L'alimentation IGBT elle-même présente une très haute efficacité de conversion, minimisant l'énergie gaspillée.

De plus, le système de refroidissement à l'eau en boucle fermée utilise souvent de l'eau distillée et des échangeurs de chaleur. Cela empêche l'accumulation de tartre et de dépôts minéraux à l'intérieur des bobines de cuivre critiques, garantissant que l'efficacité maximale de refroidissement et électrique est maintenue à long terme.

Faible pollution harmonique

Les anciens fours basés sur SCR étaient notoirement connus pour créer une pollution harmonique—une forme de bruit électrique qui déforme l'onde sinusoïdale du réseau électrique. Cela peut interférer avec d'autres équipements électroniques sensibles dans l'usine et entraîner des pénalités de la part du fournisseur d'électricité.

Les fours IGBT produisent des harmoniques exceptionnellement faibles. Cela signifie qu'ils puisent une énergie propre du réseau, garantissant qu'ils fonctionnent sans perturber les autres équipements de l'usine et sans problèmes de qualité de l'alimentation.

Contrôle de précision et automatisation

Les fours IGBT modernes sont gérés par des contrôleurs intelligents entièrement numériques. Cela permet des fonctionnalités telles que le fonctionnement à un bouton pour simplifier les séquences de démarrage et d'arrêt.

Ces systèmes comprennent également de riches interfaces de communication, permettant la surveillance à distance, le contrôle et l'intégration dans des systèmes d'automatisation d'usine ou SCADA plus vastes.

Comprendre les compromis et l'intégrité du système

Bien que très avancées, les performances d'un four IGBT dépendent de l'intégrité de ses systèmes fondamentaux. Comprendre ces dépendances est essentiel pour garantir la fiabilité.

Le rôle critique du système de refroidissement

La densité de puissance élevée du four génère une chaleur immense, non seulement dans le métal, mais aussi dans l'électronique et la bobine de cuivre. Le système de refroidissement à l'eau n'est pas un accessoire ; c'est la pierre angulaire du four.

Une défaillance dans la boucle de refroidissement—qu'elle soit due à une panne de pompe, un blocage ou une fuite—peut entraîner une défaillance rapide et catastrophique de l'alimentation électrique ou de la bobine elle-même. Un entretien approprié du circuit de refroidissement est non négociable.

L'importance de la qualité des composants

La fiabilité d'un four IGBT est directement liée à la qualité de ses composants électroniques. Les modules IGBT, les condensateurs et la carte de contrôle sont sophistiqués et fonctionnent sous une forte contrainte.

Les systèmes construits avec des composants de fabricants de premier plan et réputés démontrent une fiabilité à long terme significativement plus élevée et sont moins sujets à une défaillance prématurée. S'approvisionner en four auprès d'un fabricant éprouvé est essentiel.

Le creuset du four en tant que consommable

Le creuset, généralement en graphite ou en céramique spécialisée, contient le métal en fusion. Il est conçu pour résister à des températures extrêmes mais est en fin de compte un article consommable.

La durée de vie du creuset est affectée par le type de métal fondu, la température de coulée et les additifs chimiques (flux) utilisés. Son remplacement représente un coût opérationnel récurrent qui doit être pris en compte dans la planification financière.

Faire le bon choix pour votre exploitation

Choisir la bonne technologie de fusion dépend de l'équilibre entre vos objectifs de production principaux et les réalités opérationnelles.

- Si votre objectif principal est la vitesse et la cohérence de la fusion : La puissance de sortie constante d'un four IGBT est son avantage déterminant, offrant des cycles plus rapides et plus prévisibles par rapport aux technologies plus anciennes.

- Si votre objectif principal est le coût opérationnel et les économies d'énergie : La combinaison de l'efficacité électrique élevée et de la faible pollution harmonique réduit directement les factures d'électricité et élimine le risque de pénalités de facteur de puissance.

- Si votre objectif principal est la fiabilité et l'automatisation : Recherchez des systèmes dotés de fonctions d'autoprotection robustes, d'une utilisation documentée de composants électroniques de haute qualité et de commandes numériques avancées pour une intégration transparente.

En comprenant les principes derrière ses caractéristiques, vous pouvez prendre une décision éclairée qui correspond à vos objectifs opérationnels et financiers spécifiques.

Tableau récapitulatif :

| Caractéristique clé | Avantage opérationnel |

|---|---|

| Puissance de sortie constante | Cycles de fusion plus rapides et plus prévisibles du début à la fin. |

| Efficacité énergétique supérieure | Factures d'électricité réduites et énergie gaspillée minimale. |

| Faible pollution harmonique | Consommation d'énergie propre, évitant les interférences du réseau et les pénalités. |

| Contrôle numérique avancé | Automatisation simplifiée, surveillance à distance et gestion précise. |

| Autoprotection robuste | Fiabilité accrue du système et risque réduit de défaillance catastrophique. |

Prêt à transformer vos opérations de fusion de métaux ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux fonderies et aux installations de travail des métaux des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours de fusion à induction IGBT, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques—que votre objectif soit de maximiser la vitesse de fusion, de minimiser les coûts opérationnels ou d'atteindre une automatisation complète.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie de four IGBT robuste peut offrir les performances élevées et l'efficacité constantes que votre exploitation exige.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5