À la base, la fusion par induction offre une manière fondamentalement différente de traiter les métaux, offrant des avantages significatifs en termes d'efficacité, de qualité, de vitesse et de sécurité par rapport aux fours traditionnels à combustible ou à arc. La technologie utilise un champ électromagnétique puissant pour générer de la chaleur directement dans le métal lui-même, éliminant le besoin d'éléments chauffants externes ou de combustion et offrant un niveau de contrôle de processus inégalé.

L'avantage principal de la fusion par induction n'est pas une seule caractéristique, mais sa capacité à améliorer simultanément la qualité du produit, à réduire les coûts opérationnels et à créer un environnement de travail plus sûr. Elle représente un changement stratégique, passant d'un processus de chauffage par la force brute à un outil de fabrication précis, contrôlable et hautement efficace.

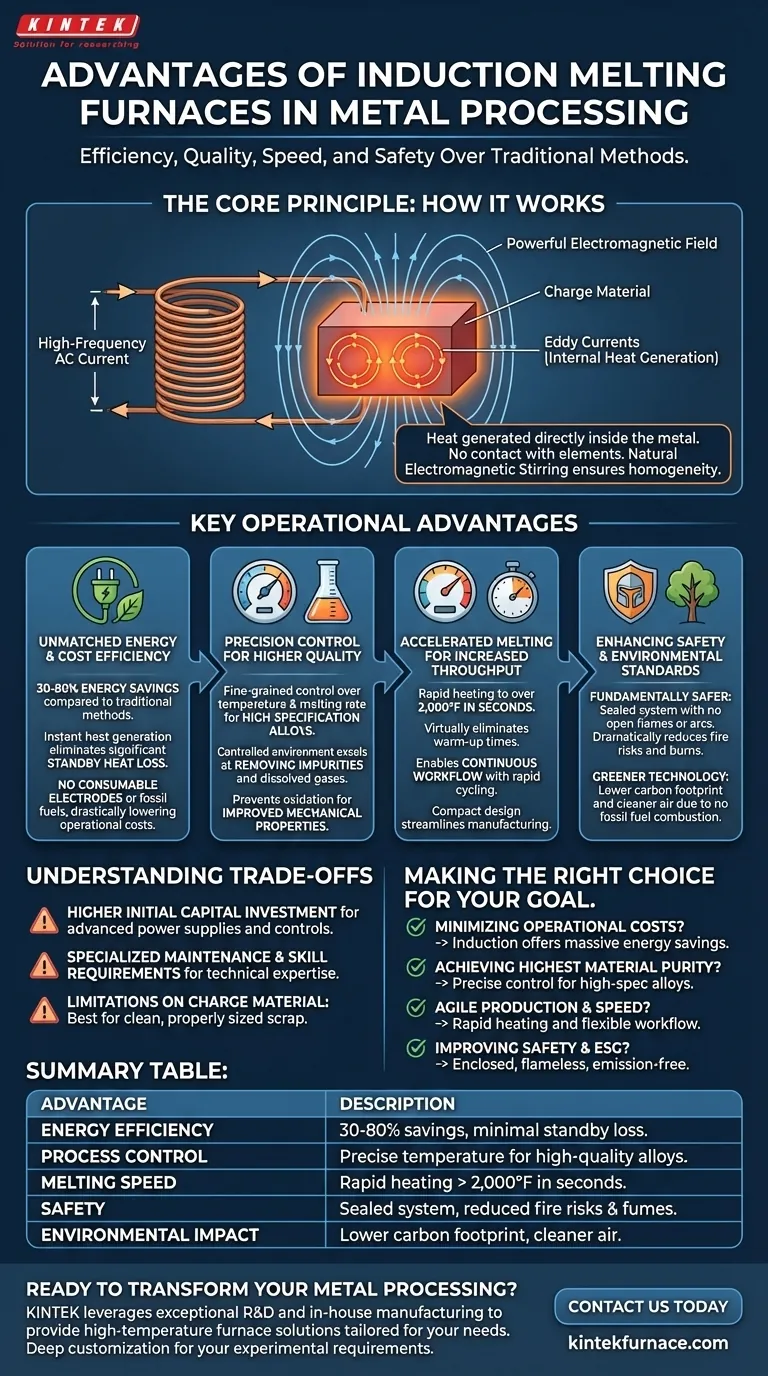

Le principe de base : Comment l'induction génère des résultats supérieurs

Les fours à induction fonctionnent sur le principe de l'induction électromagnétique. En faisant passer un courant alternatif à haute fréquence à travers une bobine de cuivre, un champ magnétique puissant et rapidement variable est créé. Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, des courants électriques (courants de Foucault) sont induits, générant une chaleur précise et intense directement à l'intérieur de la charge métallique.

Un processus contenu et contrôlé

Cette méthode de chauffage de l'intérieur est intrinsèquement plus propre et plus contrôlable que les méthodes de chauffage externes.

Étant donné que la chaleur est générée de l'intérieur, il n'y a pas de contact entre le métal et un élément chauffant ou une flamme. Cela minimise le risque de contamination et permet la fusion dans un environnement scellé, et même sous vide.

Le processus crée également une action d'agitation naturelle au sein du bain de métal en fusion. Cette agitation électromagnétique assure un mélange homogène, une température uniforme et aide à faire remonter les impuretés à la surface où elles peuvent être éliminées.

Avantages opérationnels clés

La physique unique du chauffage par induction se traduit directement par des avantages mesurables pour les fonderies et les transformateurs de métaux. Ces avantages ont un impact sur tout, du résultat net à la qualité du produit final.

Efficacité énergétique et rentabilité inégalées

Les fours à induction sont exceptionnellement économes en énergie, certains systèmes réalisant des économies d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles.

La chaleur est générée instantanément et uniquement là où elle est nécessaire — dans le métal lui-même. Cela élimine la perte de chaleur en veille significative associée au maintien d'un four conventionnel à température.

De plus, le processus ne nécessite ni électrodes consommables ni combustibles fossiles, ce qui réduit considérablement les coûts opérationnels quotidiens et élimine les risques de sécurité liés à la manutention et au stockage des combustibles.

Contrôle de précision pour une qualité métallurgique supérieure

La capacité à gérer précisément l'apport de puissance donne aux opérateurs un contrôle granulaire sur la température et le taux de fusion. Cette précision est essentielle pour produire des alliages de haute spécification.

Les systèmes à induction excellent dans l'élimination des gaz dissous et des impuretés non métalliques. L'environnement contrôlé, en particulier dans les fours à induction sous vide, empêche l'oxydation et la contamination par des gaz atmosphériques tels que l'oxygène et l'azote.

Il en résulte un métal plus propre avec des propriétés mécaniques améliorées, une meilleure intégrité structurelle et une porosité de retrait réduite dans les pièces moulées finies.

Fusion accélérée pour un débit accru

Les fours à induction peuvent chauffer le métal à plus de 2000 °F en moins d'une seconde, éliminant pratiquement les temps de préchauffage et d'attente.

Cette capacité de cyclage rapide permet un flux de travail continu, car le système refroidit rapidement et est immédiatement prêt pour la fusion suivante. Cela contraste fortement avec les délais de traitement par lots inhérents aux fours traditionnels.

La conception compacte et autonome signifie également que les fours peuvent être placés directement sur la chaîne de production, réduisant la manutention des matériaux et rationalisant l'ensemble du processus de fabrication.

Amélioration de la sécurité au travail et des normes environnementales

Au-delà des performances opérationnelles, la fusion par induction offre une amélioration majeure dans la création d'un lieu de travail plus sûr et plus durable.

Un environnement de fonctionnement fondamentalement plus sûr

Les fours à induction fonctionnent comme un système scellé sans flammes nues, arcs électriques ou éléments externes dangereusement chauds. Cette conception réduit considérablement le risque d'incendies et de brûlures graves.

Le processus contient également les émissions nocives, entraînant une réduction significative de l'exposition des opérateurs aux vapeurs toxiques et à la chaleur radiante par rapport aux fours à cubilot ou à arc.

Un processus plus écologique et plus durable

L'efficacité énergétique élevée et l'élimination des combustibles fossiles font de la fusion par induction une technologie intrinsèquement plus verte.

La réduction de la consommation d'énergie diminue directement l'empreinte carbone d'une installation. L'absence de sous-produits de combustion signifie également une qualité d'air plus propre à l'intérieur et à l'extérieur de l'usine.

Comprendre les compromis

Bien que les avantages soient convaincants, l'adoption de la technologie à induction nécessite une évaluation lucide de ses défis. Aucune technologie n'est une solution universelle.

Investissement en capital initial plus élevé

L'obstacle le plus important est souvent le coût initial. Les fours à induction, avec leurs alimentations électriques avancées (telles que les systèmes IGBT) et leurs systèmes de contrôle, nécessitent généralement un investissement en capital initial plus important que les types de fours traditionnels plus simples.

Exigences de maintenance et de compétences

L'entretien d'un système à induction à haute fréquence nécessite une expertise technique spécialisée. Le dépannage des systèmes d'électronique de puissance et de contrôle est plus complexe que la maintenance mécanique d'un four conventionnel.

Limites sur le matériau de charge

Les fours à induction fonctionnent mieux avec des matériaux de charge relativement propres et de taille appropriée. La ferraille fortement contaminée ou les pièces très grandes et volumineuses peuvent réduire l'efficacité et nécessiter un prétraitement, contrairement à certains fours traditionnels qui peuvent traiter une plus grande variété d'intrants.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement de vos principaux moteurs opérationnels. L'induction offre une solution puissante, mais sa valeur est plus prononcée lorsqu'elle est alignée sur des objectifs commerciaux spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels : L'induction est le choix définitif en raison de ses économies d'énergie massives et de l'élimination de la consommation de combustible et d'électrodes.

- Si votre objectif principal est d'obtenir la plus haute pureté de matériau : Le contrôle précis et les capacités sous vide d'un four à induction sont essentiels pour produire des alliages de qualité aérospatiale, médicale et autres spécifications élevées.

- Si votre objectif principal est la production agile et la vitesse : Les cycles de chauffage et de refroidissement rapides de l'induction permettent un flux de travail flexible et à la demande que les fours traditionnels par lots ne peuvent égaler.

- Si votre objectif principal est d'améliorer la sécurité au travail et les indicateurs ESG : La nature scellée, sans flamme et sans émission de la fusion par induction offre une amélioration transformationnelle des conditions de travail et de l'impact environnemental.

En fin de compte, l'investissement dans la fusion par induction est une décision stratégique visant à moderniser votre processus pour une plus grande précision, efficacité et sécurité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Efficacité énergétique | Permet d'économiser 30 à 80 % d'énergie avec une perte de chaleur en veille minimale. |

| Contrôle du processus | Permet un contrôle précis de la température et du taux de fusion pour des alliages de haute qualité. |

| Vitesse de fusion | Chauffage rapide à plus de 2000 °F en quelques secondes pour un débit accru. |

| Sécurité | Le système scellé réduit les risques d'incendie, de brûlures et d'exposition aux vapeurs toxiques. |

| Impact environnemental | Empreinte carbone réduite et air plus pur grâce à l'absence d'utilisation de combustibles fossiles. |

Prêt à transformer votre traitement des métaux avec des solutions avancées de fusion par induction ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, la qualité et la sécurité de vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal