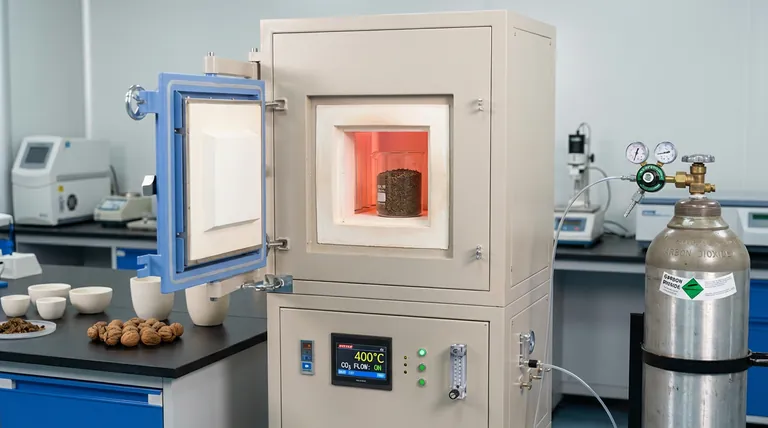

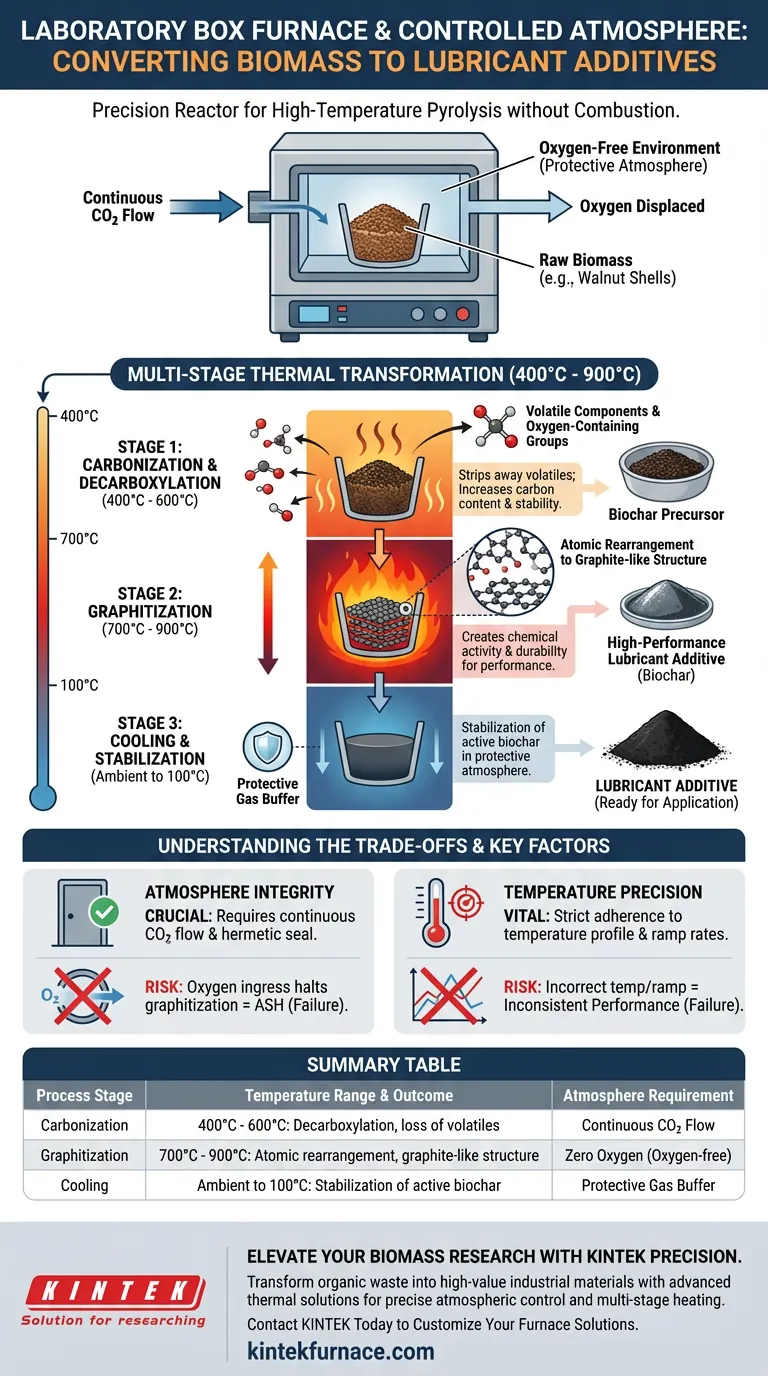

Un four à chambre de laboratoire à atmosphère contrôlée fonctionne comme un réacteur de précision pour convertir la biomasse en additifs lubrifiants. Il utilise un flux de gaz protecteur pour permettre une pyrolyse à haute température sans combustion, transformant la matière organique brute en biochar chimiquement actif.

En maintenant un flux continu de dioxyde de carbone et en exécutant un chauffage multi-étapes entre 400°C et 900°C, le four modifie systématiquement la structure de la biomasse. Ce processus entraîne la carbonisation et la graphitisation, résultant en un additif stable et haute performance adapté aux applications de lubrification.

Création de l'environnement de traitement essentiel

La fonction de l'atmosphère protectrice

Pour convertir la biomasse — comme les coquilles de noix — en additif lubrifiant, vous devez empêcher la matière de brûler simplement en cendres.

Le four à atmosphère résout ce problème en introduisant un flux continu de dioxyde de carbone. Cela déplace l'oxygène, créant un environnement sans oxygène ou à oxygène limité, essentiel à la pyrolyse.

Permettre la transformation chimique

Dans cet environnement contrôlé, la biomasse subit une décomposition thermique plutôt qu'une combustion.

Le four agit comme une chambre hermétiquement scellée où la structure chimique de la biomasse peut être fondamentalement modifiée sans l'interférence destructrice de l'oxydation.

La transformation thermique multi-étapes

Contrôle précis de la température

Le four permet des protocoles de chauffage complexes et multi-étapes dans une plage critique de 400°C à 900°C.

Cette large plage est nécessaire car différentes réactions chimiques se produisent à des seuils thermiques spécifiques, obligeant le four à maintenir des températures exactes pendant des durées définies.

Carbonisation et décarboxylation

Aux températures basses à moyennes, le four facilite la carbonisation et la décarboxylation.

Ces processus éliminent les composants volatils et les groupes contenant de l'oxygène de la structure de la biomasse. Cela augmente la teneur en carbone et la stabilité du matériau, ce qui constitue la première étape vers la création d'un additif fonctionnel.

Graphitisation pour la performance

Lorsque le four atteint des températures plus élevées (proches de 900°C), le matériau subit une graphitisation.

Cela réarrange les atomes de carbone dans une structure plus ordonnée, semblable au graphite. Cet arrangement cristallin spécifique fournit l'activité chimique et la durabilité nécessaires aux additifs lubrifiants haute performance.

Comprendre les compromis

Intégrité de l'atmosphère contre risque d'oxydation

Le succès de ce processus repose entièrement sur l'intégrité du joint de gaz et du flux.

Si le flux de dioxyde de carbone est interrompu ou si le joint est rompu, de l'oxygène entrera dans la chambre. Cela arrête instantanément le processus de graphitisation et ruine l'échantillon en transformant le biochar précieux en cendres inutiles.

Précision de la température contre qualité du matériau

Atteindre le bon degré de graphitisation nécessite un respect strict du profil de température.

Si le four ne parvient pas à atteindre les limites supérieures (900°C), la biomasse ne se graphitera pas suffisamment pour fonctionner comme lubrifiant. Inversement, des vitesses de montée incorrectes peuvent provoquer un choc thermique ou un chauffage inégal, entraînant des performances d'additif incohérentes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à chambre de laboratoire pour cette application :

- Si votre objectif principal est la qualité de la graphitisation : Privilégiez un four capable de maintenir la plage de température supérieure (900°C) avec une uniformité élevée pour assurer un ordre structurel maximal du carbone.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que le four dispose d'un système de gestion de flux de gaz robuste pour maintenir une atmosphère de dioxyde de carbone sans faille tout au long du cycle multi-étapes.

Le contrôle précis de l'atmosphère et de la chaleur fait la différence entre brûler des déchets et concevoir un matériau industriel de grande valeur.

Tableau récapitulatif :

| Étape du processus | Plage de température | Résultat chimique | Exigence d'atmosphère |

|---|---|---|---|

| Carbonisation | 400°C - 600°C | Décarboxylation et perte de volatils | Flux continu de CO2 |

| Graphitisation | 700°C - 900°C | Réarrangement atomique en structure semblable au graphite | Zéro oxygène (sans oxygène) |

| Refroidissement | Ambiant à 100°C | Stabilisation du biochar actif | Tampon de gaz protecteur |

Élevez votre recherche sur la biomasse avec la précision KINTEK

Transformez les déchets organiques en matériaux industriels de grande valeur avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance spécialement conçus pour un contrôle atmosphérique précis et un chauffage multi-étapes.

Que vous ayez besoin d'optimiser la graphitisation ou d'assurer un joint de dioxyde de carbone sans faille, nos fours de laboratoire personnalisables offrent l'uniformité et la fiabilité dont votre recherche a besoin. Ne laissez pas l'oxydation ruiner vos échantillons — associez-vous aux experts en fours haute température.

Contactez KINTEK dès aujourd'hui pour personnaliser vos solutions de four

Guide Visuel

Références

- Influence of a Walnut Shell Biochar Additive on the Tribological and Rheological Properties of Vegetable Lubricating Grease. DOI: 10.3390/lubricants13050213

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelles sont les caractéristiques et les utilisations des atmosphères d'hydrogène dans les fours ? Pour un traitement des métaux plus propre

- Pourquoi les fours à atmosphère contrôlée continue sont-ils essentiels pour les pièces en acier MIM ? Atteindre un frittage de haute densité

- Quel rôle les systèmes de refroidissement jouent-ils dans les fours à retorte ? Maîtrisez les propriétés des matériaux avec un refroidissement de précision

- Quel est le rôle d'un four de recuit de laboratoire dans la fabrication des memristeurs ? Amélioration de l'interface et de la stabilité

- Un vide seul est-il suffisant pour prévenir l'oxydation dans les fours ? Découvrez le rôle critique du contrôle de l'atmosphère

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelle est l'atmosphère d'un four de traitement thermique ? Maîtriser la clé des propriétés métalliques supérieures