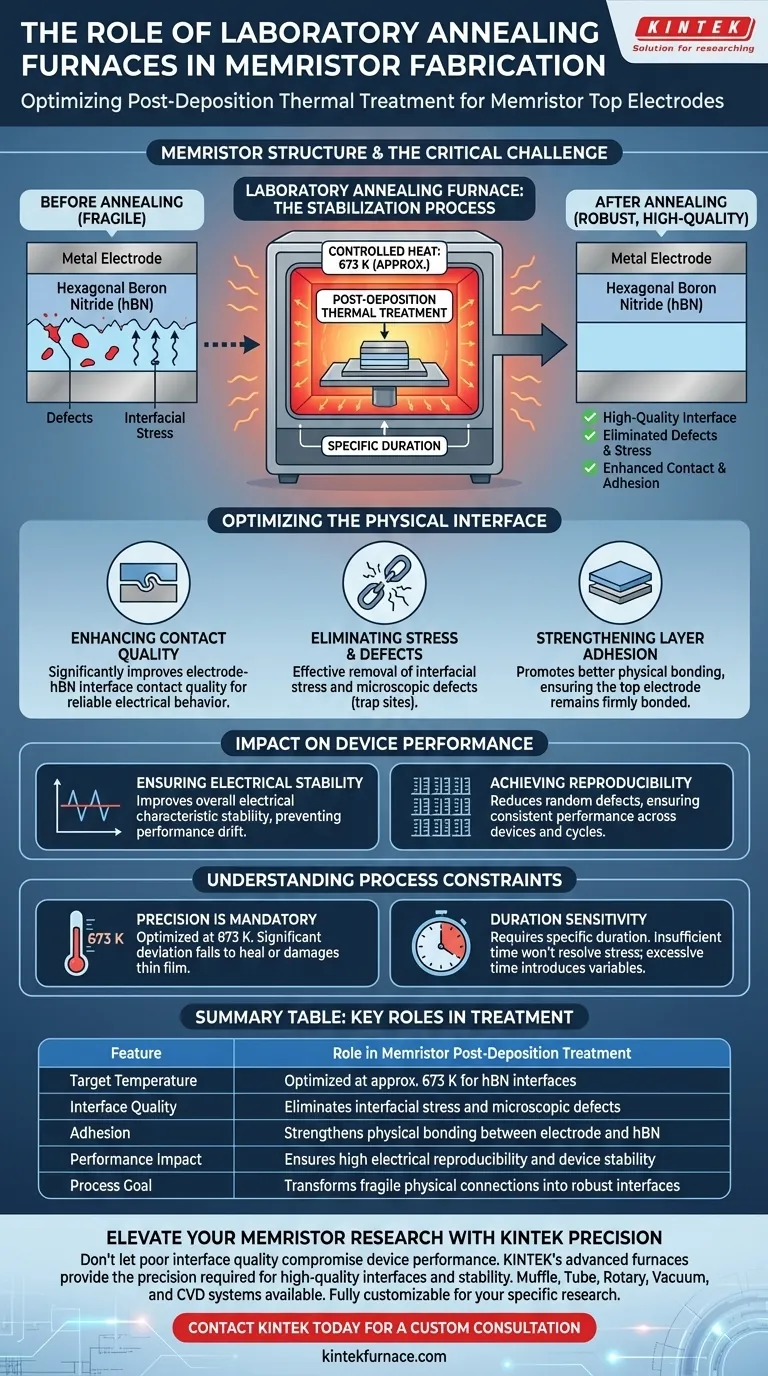

Le four de recuit de laboratoire joue un rôle essentiel de stabilisation dans la fabrication des électrodes supérieures des memristeurs. Sa fonction principale lors du traitement thermique post-dépôt est de soumettre le dispositif à une chaleur contrôlée — spécifiquement autour de 673 K — afin d'améliorer fondamentalement l'interface entre l'électrode métallique et le film mince de nitrure de bore hexagonal (hBN) sous-jacent.

La valeur fondamentale de ce traitement thermique réside dans l'ingénierie de l'interface. En éliminant les défauts microscopiques et les contraintes, le processus de recuit transforme une connexion physique fragile en une interface robuste et de haute qualité, garantissant que le dispositif fonctionne de manière fiable.

Optimisation de l'interface physique

Amélioration de la qualité du contact

La frontière critique dans cette structure memristive spécifique est le point où l'électrode métallique rencontre le film mince de nitrure de bore hexagonal (hBN).

Le four de recuit chauffe cette jonction pour améliorer significativement la qualité du contact de l'interface. Sans cette étape, la connexion physique entre les couches peut rester médiocre, entraînant un comportement électrique erratique.

Élimination des contraintes et des défauts

Les processus de dépôt introduisent souvent des tensions mécaniques et des imperfections microscopiques à la frontière des matériaux.

Le traitement thermique à 673 K élimine efficacement cette contrainte interfaciale. Simultanément, il travaille à éliminer les défauts qui pourraient servir de sites de piégeage ou de points de défaillance dans la structure du dispositif.

Renforcement de l'adhésion des couches

Au-delà de la correction des défauts, le four favorise une meilleure liaison physique entre les matériaux.

Ce processus améliore l'adhésion intercouche, garantissant que l'électrode supérieure reste fermement liée à la couche de hBN pendant le fonctionnement.

Impact sur les performances du dispositif

Assurer la stabilité électrique

Les améliorations physiques de l'interface ont une corrélation directe avec les performances électriques.

En stabilisant le point de contact, le processus de recuit améliore la stabilité globale des caractéristiques électriques du memristor. Cela évite la dérive des performances au fil du temps.

Obtenir la reproductibilité

Pour qu'un memristor soit viable, il doit fonctionner de manière cohérente sur différents cycles et dispositifs.

La réduction des défauts aléatoires et des variables de contrainte permet une reproductibilité élevée. Cela garantit que le dispositif change d'état de manière prévisible à chaque utilisation.

Comprendre les contraintes du processus

La précision est obligatoire

L'efficacité de ce traitement repose sur le respect strict des paramètres thermiques.

Le processus est optimisé à une température spécifique, notamment 673 K. S'écarter significativement de cette température peut ne pas induire la guérison nécessaire de l'interface ou pourrait endommager le film mince.

Sensibilité à la durée

La chaleur doit être appliquée pendant une durée spécifique pour obtenir les résultats souhaités.

Un temps insuffisant dans le four ne résoudra pas complètement la contrainte interfaciale. Inversement, des temps d'exposition indéfinis ou excessifs introduisent des variables inutiles dans le processus de fabrication.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du traitement thermique post-dépôt, alignez vos contrôles de processus sur vos objectifs de fiabilité spécifiques.

- Si votre objectif principal est la longévité du dispositif : Privilégiez l'élimination de la contrainte interfaciale pour éviter la délamination physique ou la dégradation au fil du temps.

- Si votre objectif principal est la cohérence de la fabrication : Un contrôle strict du paramètre de température de 673 K est essentiel pour garantir une reproductibilité élevée des caractéristiques électriques sur tous les dispositifs.

Le four de recuit de laboratoire n'est pas seulement un élément chauffant ; c'est un outil de précision pour verrouiller l'intégrité structurelle requise pour les memristeurs haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement post-dépôt des memristeurs |

|---|---|

| Température cible | Optimisée à environ 673 K pour les interfaces hBN |

| Qualité de l'interface | Élimine les contraintes interfaciales et les défauts microscopiques |

| Adhésion | Renforce la liaison physique entre l'électrode et le hBN |

| Impact sur les performances | Assure une reproductibilité électrique élevée et une stabilité du dispositif |

| Objectif du processus | Transforme les connexions physiques fragiles en interfaces robustes |

Élevez votre recherche sur les memristeurs avec la précision KINTEK

Ne laissez pas une mauvaise qualité d'interface compromettre les performances de votre dispositif. Les fours de recuit de laboratoire avancés de KINTEK fournissent la précision thermique nécessaire pour obtenir des interfaces de haute qualité et une stabilité électrique reproductible dans la fabrication des memristeurs.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos températures et atmosphères de recherche spécifiques. Que vous optimisiez des films minces de hBN ou que vous développiez des applications de laboratoire haute température de nouvelle génération, nos solutions garantissent que vos matériaux atteignent une intégrité structurelle optimale.

Prêt à stabiliser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de nitruration sous atmosphère contrôlée est-il utilisé pour les alliages de titane ? Assurer la précision

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à cornue et sa fonction principale ? Réaliser un traitement thermique de haute pureté dans des environnements scellés

- Pourquoi le gaz argon est-il utilisé pour les expériences sur l'alliage 800HT ? Protégez l'intégrité du matériau grâce au contrôle de l'atmosphère inerte

- Quels sont les deux objectifs principaux du contrôle de l'atmosphère dans un four de laboratoire ? Maîtriser la protection et la transformation des matériaux

- Quels matériaux sont utilisés pour l'isolation dans le four à atmosphère de recuit de type boîte ? Améliorer l'efficacité et la précision

- Comment la coordination entre un four de chauffage et un laminoir contribue-t-elle au traitement des alliages à haute entropie ?

- Quels sont les objectifs principaux d'un four à atmosphère contrôlée ? Atteindre un traitement et une protection précis des matériaux