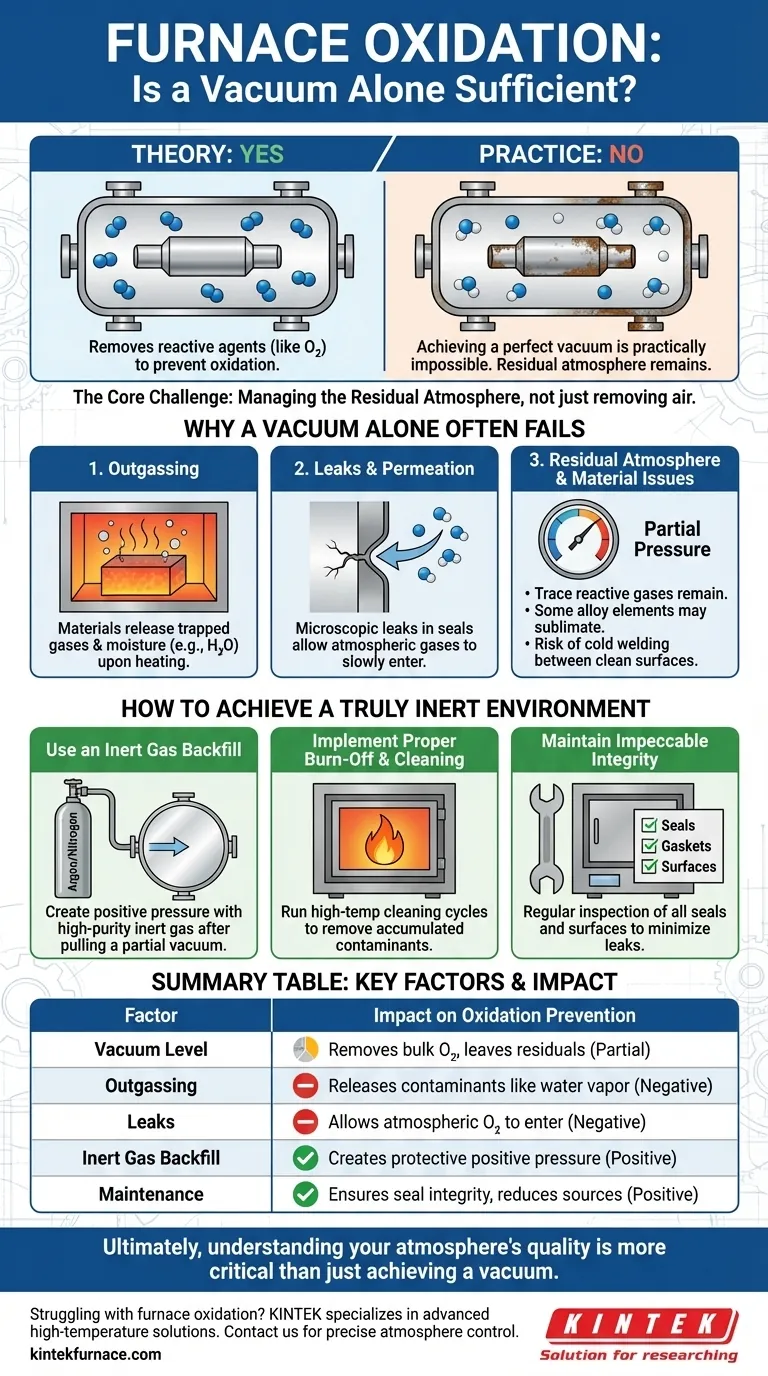

En théorie, oui, mais en pratique, non. Bien qu'un vide parfait ne contienne pas d'oxygène et empêche donc complètement l'oxydation, atteindre et maintenir un tel état dans un four industriel est pratiquement impossible. Le vide lui-même n'est que la première étape ; la gestion de l'atmosphère résiduelle restante est le facteur critique de succès.

Le défi principal n'est pas simplement d'éliminer l'air d'un four, mais de faire face aux limites pratiques des systèmes de vide, telles que les gaz résiduels, le dégazage du matériau lui-même et les fuites microscopiques qui peuvent compromettre un environnement par ailleurs inerte.

Le Principe de la Protection par le Vide

Comment un Vide Prévient l'Oxydation

L'oxydation est une réaction chimique qui nécessite un agent réactif, le plus souvent l'oxygène. À des températures élevées, les métaux deviennent très susceptibles de réagir avec tout oxygène présent dans leur environnement.

Un four sous vide fonctionne sur un principe simple : en retirant mécaniquement l'atmosphère d'une chambre scellée, vous éliminez la grande majorité de l'oxygène. Cela protège le matériau contre l'oxydation et toute autre contamination pendant le processus de chauffage.

Le Mythe du Vide « Parfait »

Un vide parfait est un volume d'espace théorique entièrement vide de matière. En réalité, chaque four sous vide contient une atmosphère résiduelle avec un certain niveau de pression partielle.

L'efficacité du four est déterminée par la qualité du vide — la faiblesse de la pression et les gaz qui composent l'atmosphère restante. Même dans un environnement de vide poussé, des traces de gaz réactifs peuvent subsister.

Pourquoi un Vide Seul Est Souvent Insuffisant

Atteindre un environnement de basse pression n'est que la moitié de la bataille. Plusieurs facteurs peuvent introduire ou libérer de l'oxygène et d'autres contaminants dans le système, minant l'effet protecteur du vide.

Le Problème du Dégazage

Lorsque les matériaux et les composants internes du four (comme les montages en graphite) sont chauffés, ils libèrent des gaz et de l'humidité adsorbés ou piégés. Ce processus, connu sous le nom de dégazage, peut libérer des quantités importantes de vapeur d'eau (H₂O) et d'autres gaz réactifs directement dans la chambre, contaminant le vide.

Fuites et Perméation

Aucun système n'est parfaitement scellé. Des fuites microscopiques dans les joints, les garnitures et les raccords peuvent permettre aux gaz atmosphériques de pénétrer lentement dans la chambre du four. Au cours d'un cycle de chauffage long, même une petite fuite peut compromettre l'intégrité de l'environnement.

Limites Spécifiques aux Matériaux

Sous un vide profond, certains éléments des alliages métalliques peuvent se sublimer, passant directement de l'état solide à l'état gazeux. Cette vaporisation peut modifier la composition de l'alliage. Dans d'autres cas, des surfaces métalliques parfaitement propres dans un vide peuvent se souder involontairement, un phénomène connu sous le nom de soudage à froid.

Comprendre les Compromis Pratiques

Rechercher un vide plus poussé n'est pas toujours la solution la meilleure ou la plus rentable. Cela introduit ses propres défis d'ingénierie et d'exploitation.

Le Coût d'un Vide Plus Poussé

Atteindre des niveaux de vide plus élevés nécessite des systèmes de pompage plus sophistiqués, coûteux et énergivores. Ces systèmes exigent également un entretien plus rigoureux pour gérer l'usure et garantir que leurs performances ne se dégradent pas avec le temps.

Défis du Refroidissement Thermodynamique

Le vide est un excellent isolant thermique. Bien que cela soit bénéfique pendant le chauffage, cela rend le refroidissement lent et difficile. Un refroidissement rapide et contrôlé est souvent essentiel pour obtenir les propriétés métallurgiques souhaitées, et un vide profond complique cela.

Le Contrôle du Processus est Critique

Le processus ne s'arrête pas lorsque la chaleur est coupée. Si de l'air est introduit dans la chambre du four alors que les pièces sont encore à une température élevée, une oxydation rapide et sévère peut se produire. Un contrôle de processus approprié garantit que la charge est en dessous de sa température critique d'oxydation avant que le vide ne soit rompu.

Comment Obtenir un Environnement Véritablement Inerte

Puisqu'un vide parfait est impraticable, l'objectif est de créer un environnement suffisamment inerte en utilisant une combinaison de techniques.

Utiliser un Remplissage de Gaz Inerte

Une procédure courante et très efficace consiste à créer un vide partiel pour éliminer la majeure partie de l'air, puis à remplir la chambre avec un gaz inerte de haute pureté, tel que l'argon ou l'azote. Cela crée une pression positive de gaz non réactif, ce qui est souvent plus pratique et économique que de viser un ultra-vide.

Mettre en Œuvre des Cycles de Brûlage et de Nettoyage Appropriés

Pour lutter contre le dégazage, les fours doivent subir des cycles de nettoyage réguliers à haute température à vide pour brûler les contaminants accumulés. Pour les charges sensibles, un cycle de « cuisson » préliminaire à une température plus basse peut être utilisé pour éliminer l'humidité et les gaz adsorbés avant le début du processus de chauffage principal.

Maintenir une Intégrité Impeccable du Four

L'étape la plus fondamentale est de s'assurer que le four lui-même est en état optimal. Cela implique une inspection et un entretien réguliers de tous les joints, garnitures et surfaces de la chambre pour minimiser les fuites et les sources potentielles de dégazage.

Faire le Bon Choix pour Votre Processus

- Si votre objectif principal est le traitement thermique général : Un vide partiel suivi d'un remplissage par gaz inerte est généralement la méthode la plus robuste et la plus rentable pour prévenir l'oxydation.

- Si votre objectif principal est le brasage de haute pureté ou le traitement d'alliages sensibles : Un vide plus poussé combiné à des contrôles de processus stricts et à un cycle de cuisson préliminaire est nécessaire pour minimiser toutes les sources de contamination.

- Si vous luttez constamment contre l'oxydation : Concentrez-vous d'abord sur l'entretien du four et la détection des fuites, car une chambre compromise est la cause d'échec la plus fréquente.

En fin de compte, comprendre la qualité de votre atmosphère est plus important que de simplement atteindre un vide.

Tableau Récapitulatif :

| Facteur | Impact sur la Prévention de l'Oxydation |

|---|---|

| Niveau de Vide | Élimine l'oxygène en vrac mais peut laisser des gaz résiduels |

| Dégazage | Libère des contaminants comme la vapeur d'eau et les gaz |

| Fuites | Permet à l'oxygène atmosphérique d'entrer avec le temps |

| Remplissage de Gaz Inerte | Crée une pression positive avec des gaz non réactifs pour une meilleure protection |

| Entretien | Assure l'intégrité des joints et réduit les sources de contamination |

Vous rencontrez des problèmes d'oxydation dans vos processus de four ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours à chambre, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant un contrôle précis de l'atmosphère et une protection accrue des matériaux. Contactez-nous dès aujourd'hui pour optimiser votre installation de four et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui