Dans tout four à retorte à haute température, le système de refroidissement n'est pas une réflexion passive, mais un outil actif et essentiel pour le contrôle du processus. Son rôle principal est de gérer la vitesse de refroidissement du matériau après le cycle de chauffage, ce qui est essentiel pour déterminer la microstructure finale et, par conséquent, les propriétés physiques telles que la dureté, la ductilité et les contraintes internes.

La fonction du système de refroidissement va bien au-delà du simple fait de ramener le matériau à température ambiante. C'est un contrôle d'ingénierie délibéré qui « verrouille » les caractéristiques souhaitées du matériau, le rendant aussi crucial que la phase de chauffage elle-même.

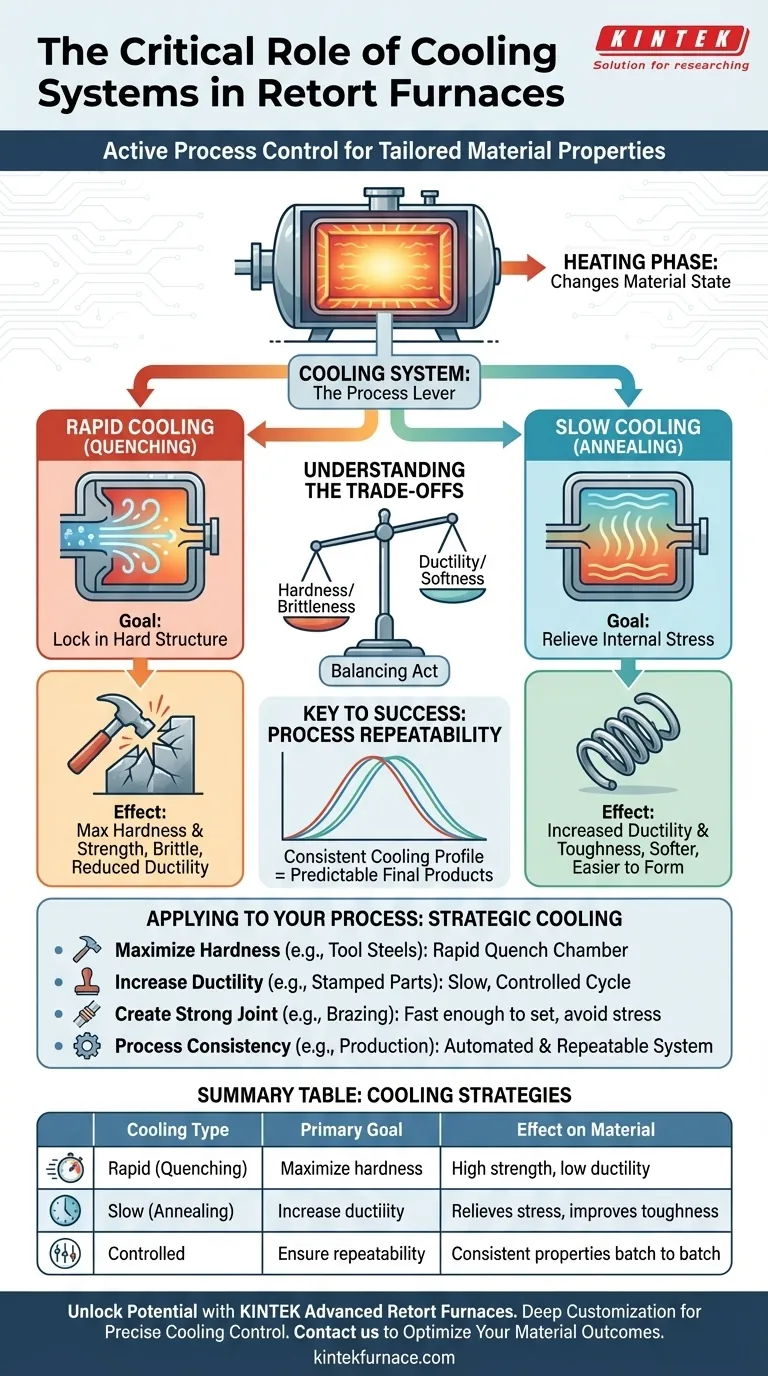

Pourquoi le refroidissement contrôlé est un levier de processus

Considérer un four à retorte uniquement comme un appareil de chauffage est une erreur courante. La réalité est que le traitement thermique est un processus en deux parties : le chauffage modifie l'état du matériau, et le refroidissement détermine la forme finale que prend cet état.

Définir la microstructure du matériau

Le traitement thermique modifie l'arrangement atomique ou cristallin à l'intérieur d'un matériau, ce que l'on appelle sa microstructure. La vitesse à laquelle le matériau refroidit à partir de son état à haute température détermine la manière dont ces atomes s'agencent lorsqu'ils perdent de l'énergie. Cet arrangement final dicte les propriétés mécaniques du matériau.

L'objectif du refroidissement rapide (trempe)

Dans des processus tels que la trempe, l'objectif est de refroidir le matériau si rapidement que les atomes n'ont pas le temps de se réarranger dans leur état le plus doux et le plus stable. Ce processus, souvent appelé trempe, piège le matériau dans une microstructure plus dure et plus cassante. Une chambre de refroidissement rapide dans un four à retorte facilite cela en utilisant un gaz inerte ou d'autres milieux pour extraire rapidement la chaleur.

L'objectif du refroidissement lent (recuit)

Inversement, dans des processus tels que le recuit, le matériau est refroidi très lentement et délibérément. Cela permet à la structure atomique interne de se réorganiser d'une manière qui soulage les contraintes internes accumulées lors de la fabrication. Le résultat est un matériau plus doux, plus ductile et moins cassant.

Comprendre les compromis

Le choix de la vitesse de refroidissement n'est jamais sans conséquences. C'est un exercice d'équilibre entre des propriétés matérielles concurrentes, et la compréhension de ces compromis est fondamentale pour un traitement thermique réussi.

Dureté contre fragilité

Le refroidissement rapide d'un alliage métallique augmentera presque toujours sa dureté et sa résistance. Cependant, cela se fait au prix d'une ductilité réduite, rendant le matériau plus cassant et plus susceptible de se fracturer sous l'impact ou la contrainte.

Ductilité contre douceur

Le refroidissement lent d'un matériau augmente sa ductilité et sa ténacité, le rendant plus facile à usiner ou à former. Le compromis est une diminution de la dureté et de la résistance à la traction, rendant le matériau plus mou.

Répétabilité du processus

Le défi principal n'est pas seulement d'obtenir un refroidissement rapide ou lent, mais d'obtenir le profil de refroidissement exact à chaque fois. Un système de refroidissement intégré garantit que chaque pièce d'un lot, et chaque lot subséquent, connaît la même histoire thermique, conduisant à des produits finaux cohérents et prévisibles.

Comment appliquer cela à votre processus

La stratégie de refroidissement idéale dépend entièrement du résultat souhaité pour votre matériau ou composant.

- Si votre objectif principal est de maximiser la dureté et la résistance (par exemple, pour les aciers à outils) : Votre processus nécessite un four à retorte équipé d'une chambre de trempe rapide ou de refroidissement rapide.

- Si votre objectif principal est d'augmenter la ductilité et de soulager les contraintes internes (par exemple, pour le recuit de pièces embouties) : Votre processus nécessite un cycle de refroidissement lent, très contrôlé et programmable.

- Si votre objectif principal est de créer un joint solide (par exemple, pour le brasage) : Vous avez besoin d'une vitesse de refroidissement suffisamment rapide pour fixer correctement l'alliage de brasage sans introduire de contrainte thermique excessive dans les composants.

- Si votre objectif principal est la cohérence du processus dans un environnement de production : Vous devez choisir un four doté d'un système de refroidissement automatisé et reproductible pour éliminer la variabilité du processus.

En fin de compte, maîtriser la phase de refroidissement vous donne un contrôle direct sur la performance et la qualité de votre produit final.

Tableau récapitulatif :

| Type de refroidissement | Objectif principal | Effet sur le matériau |

|---|---|---|

| Rapide (Trempe) | Maximiser la dureté | Augmente la résistance, réduit la ductilité |

| Lent (Recuit) | Augmenter la ductilité | Soulage le stress, améliore la ténacité |

| Contrôlé | Assurer la répétabilité | Obtient des propriétés cohérentes d'un lot à l'autre |

Libérez le plein potentiel de vos processus de traitement thermique avec les fours à retorte avancés de KINTEK. En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons aux laboratoires divers des solutions à haute température sur mesure, y compris des fours à muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un contrôle précis du refroidissement pour répondre à vos besoins expérimentaux uniques — améliorant la dureté, la ductilité et la cohérence. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les résultats de vos matériaux et augmenter l'efficacité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz