Dans le traitement thermique, « l'atmosphère » du four est le mélange de gaz spécifique et contrôlé qui entoure une pièce métallique pendant le cycle de chauffage et de refroidissement. Ceci est fait pour prévenir les réactions nocives avec l'air, principalement l'oxydation (rouille), et dans de nombreux cas, pour modifier intentionnellement la chimie de surface du métal afin d'obtenir des propriétés souhaitées comme la dureté.

L'atmosphère dans un four de traitement thermique n'est pas seulement un bouclier protecteur ; c'est une variable de processus active et critique. Choisir la bonne atmosphère est essentiel pour prévenir les défauts et obtenir des propriétés de surface spécifiques, ce qui a un impact direct sur la performance finale et l'intégrité du composant métallique.

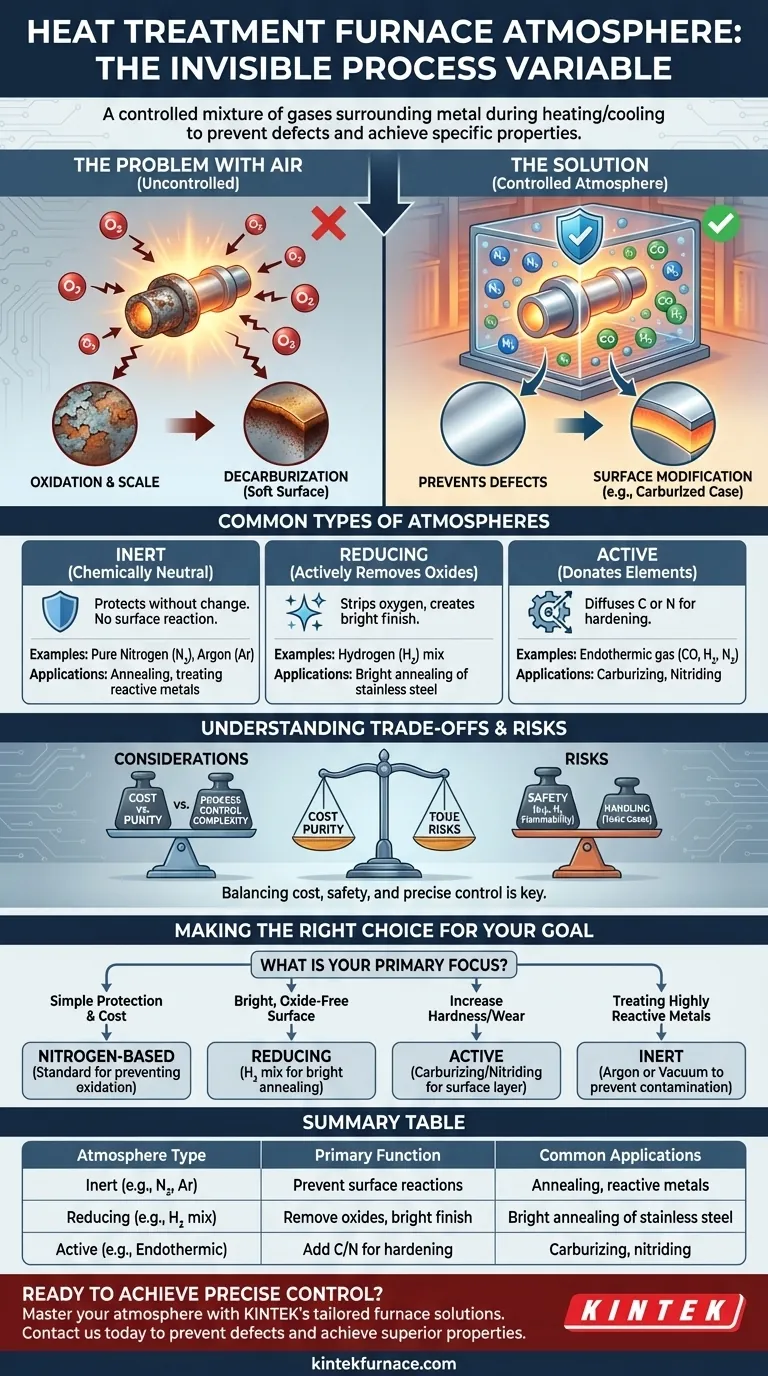

Pourquoi une atmosphère contrôlée est non négociable

Chauffer le métal à haute température dans l'air ambiant est presque toujours préjudiciable. Une atmosphère contrôlée résout plusieurs problèmes fondamentaux qui surviennent lorsque le métal chaud est exposé à l'oxygène et aux autres éléments de l'air.

Le problème avec l'air

Lorsque vous chauffez du métal, sa réactivité augmente considérablement. L'oxygène dans l'air se liera rapidement à la surface du métal, créant une couche de calamine d'oxyde.

Cette calamine est indésirable car elle endommage l'état de surface, modifie les dimensions finales de la pièce et doit être éliminée par des opérations secondaires coûteuses comme le sablage ou le décapage acide.

Prévenir les défauts de surface

La fonction principale d'une atmosphère de four est de déplacer l'oxygène. En remplissant la chambre du four avec un mélange de gaz non oxydant, vous empêchez la formation de calamine.

Cela empêche également la décarburation, un problème critique dans les aciers où le carbone peut être lixivié de la surface, la laissant molle et incapable d'être correctement durcie.

Permettre la modification de surface

Au-delà de la simple protection, des atmosphères actives sont utilisées pour diffuser intentionnellement des éléments dans la surface d'une pièce.

C'est la base des processus de cémentation tels que la carburisation (ajout de carbone) et la nitruration (ajout d'azote), qui créent une couche externe dure et résistante à l'usure tout en maintenant un cœur plus tendre et plus résistant.

Types courants d'atmosphères de four

Les atmosphères de four sont généralement classées en fonction de leur comportement chimique à haute température.

Atmosphères inertes

Ces atmosphères sont chimiquement neutres et servent uniquement à protéger le métal de toute réaction. Elles sont utilisées lorsque l'objectif est de chauffer et de refroidir la pièce sans aucun changement dans sa chimie de surface.

Les exemples courants comprennent l'azote pur (N2) et l'argon (Ar). L'argon est plus parfaitement inerte mais nettement plus cher, il est donc réservé aux métaux très réactifs comme le titane.

Atmosphères réductrices

Les atmosphères réductrices éliminent activement l'oxygène. Elles arracheront les atomes d'oxygène de tous les oxydes présents sur la surface de la pièce, ce qui donnera une finition propre et brillante.

L'hydrogène (H2) est un puissant agent réducteur. Les atmosphères riches en hydrogène sont utilisées pour des processus tels que le recuit brillant de l'acier inoxydable. Un mélange courant est l'azote et l'hydrogène, généré à partir d'ammoniac dissocié.

Atmosphères actives (réactives)

Ces atmosphères sont conçues pour donner des éléments à la surface de l'acier.

Le gaz endothermique est un exemple classique utilisé pour la carburisation. Il est généré en faisant réagir du gaz naturel et de l'air pour produire un mélange d'azote, d'hydrogène et — le plus important — de monoxyde de carbone (CO), qui fournit le carbone nécessaire pour durcir l'acier.

Comprendre les compromis et les risques

Le choix d'une atmosphère implique d'équilibrer le coût, la sécurité et les exigences du processus. Il n'existe pas d'atmosphère unique « idéale » pour toutes les applications.

Coût par rapport à la pureté

Les gaz de haute pureté comme l'argon offrent la meilleure protection mais ont un prix élevé. L'azote est un cheval de bataille rentable pour de nombreuses applications, mais il peut réagir avec certains métaux à des températures très élevées.

Sécurité et manipulation

L'hydrogène est un gaz réducteur exceptionnel mais il est également hautement inflammable et présente un risque d'explosion. Son utilisation nécessite des conceptions de fours spécialisées et des protocoles de sécurité étendus. L'ammoniac, utilisé pour la nitruration, est toxique et corrosif.

Complexité du contrôle du processus

Les atmosphères actives, comme celles utilisées pour la carburisation, nécessitent un contrôle extrêmement précis de la composition du gaz, de la température et du temps. Si le « potentiel de carbone » du gaz est trop élevé, il peut provoquer un encrassement sur la surface de la pièce. S'il est trop faible, il peut provoquer la décarburation exacte que vous essayiez d'éviter.

Faire le bon choix pour votre objectif

L'atmosphère idéale est déterminée entièrement par le matériau que vous traitez et le résultat souhaité.

- Si votre objectif principal est une protection simple et un bon rapport coût-efficacité : Une atmosphère à base d'azote est le choix standard pour prévenir l'oxydation lors du recuit ou de la relaxation des contraintes à usage général.

- Si votre objectif principal est d'obtenir une surface brillante et sans oxyde : Une atmosphère réductrice contenant de l'hydrogène est nécessaire pour des processus tels que le recuit brillant du cuivre ou de l'acier inoxydable.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Une atmosphère active de carburisation ou de nitruration est requise pour diffuser du carbone ou de l'azote dans la surface de l'acier.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane : Un gaz inerte comme l'argon ou un vide complet est le seul moyen d'éviter la contamination.

En fin de compte, maîtriser l'atmosphère du four transforme le traitement thermique d'un simple chauffage en un processus d'ingénierie précis.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Applications courantes |

|---|---|---|

| Inerte (ex. N₂, Ar) | Prévenir les réactions de surface | Recuit, traitement des métaux réactifs |

| Réductrice (ex. mélange H₂) | Éliminer les oxydes, produire une finition brillante | Recuit brillant de l'acier inoxydable |

| Active (ex. gaz endothermique) | Ajouter du carbone/azote pour le durcissement | Carburisation, nitruration pour la résistance à l'usure |

Prêt à obtenir un contrôle précis sur vos processus de traitement thermique ?

La bonne atmosphère de four n'est pas seulement un réglage, c'est la différence entre une pièce défectueuse et un composant haute performance. Chez KINTEK, nous comprenons que chaque application a des exigences uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des laboratoires diversifiés avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont nos solutions de fours sur mesure peuvent vous aider à maîtriser votre contrôle d'atmosphère, à prévenir les défauts et à obtenir des propriétés matérielles supérieures.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale