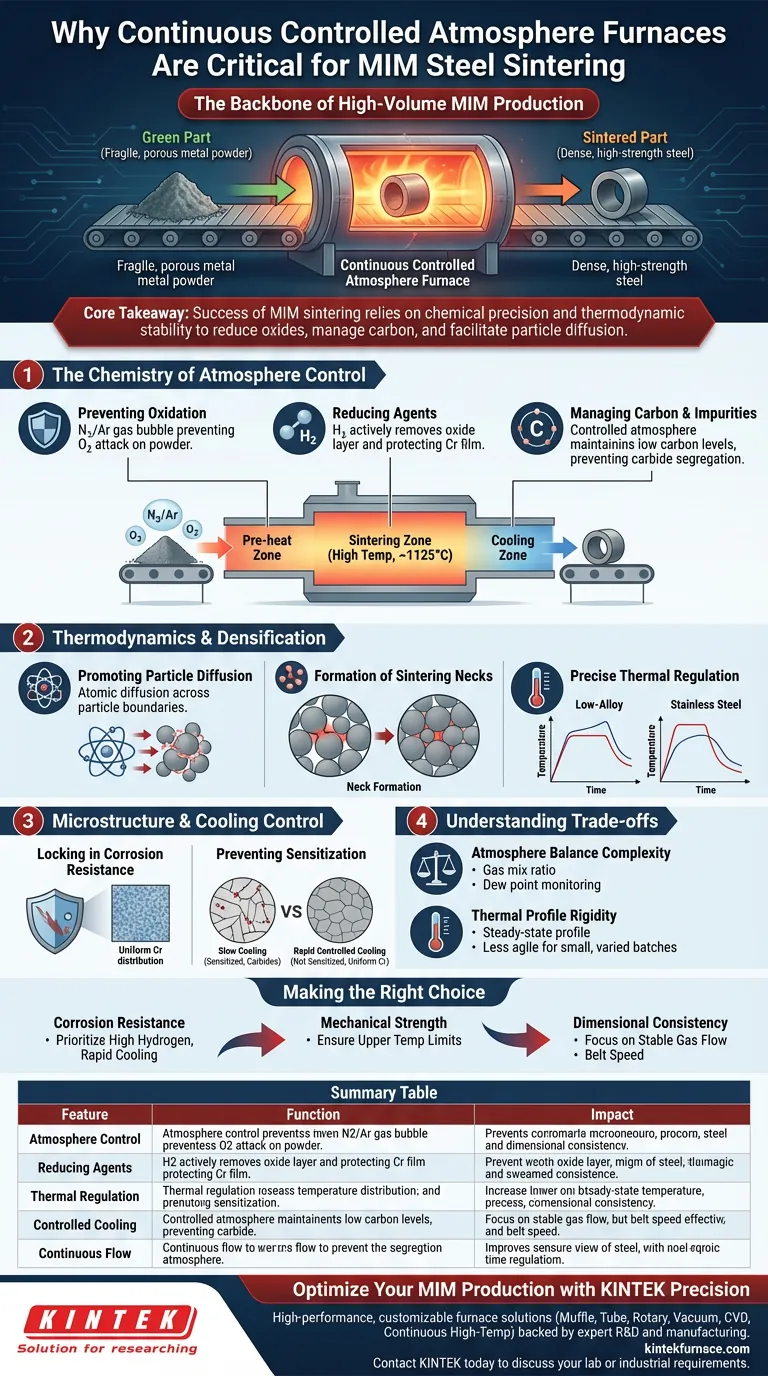

Les fours à atmosphère contrôlée continue sont l'épine dorsale de la production MIM à grand volume car ils créent un environnement chimiquement actif et stable qui transforme les pièces "vertes" fragiles en composants en acier denses et à haute résistance. En régulant précisément la composition du gaz (généralement azote, hydrogène ou argon) et les profils de température, ces fours empêchent l'oxydation et pilotent les mécanismes de diffusion essentiels requis pour la densification.

Idée clé Le succès du frittage MIM ne repose pas seulement sur la chaleur, mais sur la précision chimique. Les fours à atmosphère contrôlée continue fournissent la stabilité thermodynamique nécessaire pour réduire les oxydes, gérer la teneur en carbone et faciliter la diffusion des particules, garantissant ainsi l'intégrité mécanique et la résistance à la corrosion de l'alliage final.

La chimie du contrôle de l'atmosphère

Prévenir l'oxydation à la source

La fonction principale de ces fours est d'isoler les poudres métalliques de l'oxygène. Les hautes températures accélèrent naturellement l'oxydation, qui agit comme une barrière à la liaison des particules. En utilisant des gaz tels que l'azote ou l'argon de haute pureté, le four crée un bouclier protecteur qui empêche la poudre métallique de se dégrader pendant le processus de chauffage.

Le rôle des agents réducteurs

La protection seule est souvent insuffisante ; une réduction active est nécessaire. Les atmosphères contenant de l'hydrogène fournissent un fort potentiel réducteur. Cela élimine chimiquement l'oxygène résiduel de la surface de la poudre et protège le film de passivation d'oxyde de chrome sur les aciers inoxydables, empêchant la dégradation thermique.

Gestion du carbone et des impuretés

L'atmosphère est essentielle pour contrôler la composition chimique de l'acier. Un environnement contrôlé aide à maintenir des niveaux de carbone extrêmement bas en traitant l'excès de carbone causé par les résidus de liant. Cela empêche la ségrégation des carbures, ce qui est vital pour maintenir l'intégrité mécanique de la pièce.

Thermodynamique et densification

Favoriser la diffusion des particules

Le frittage consiste fondamentalement à déplacer des atomes pour fermer les pores. L'environnement thermique stable fourni par les fours continus favorise la diffusion, où les atomes se déplacent à travers les limites des particules. Ce mouvement est essentiel à la densification de la masse de poudre en une pièce solide.

Formation de cols de frittage

La combinaison d'une chaleur élevée (par exemple, 1125 °C pour l'acier) et d'une atmosphère réductrice facilite la formation de cols de frittage. Ce sont les ponts physiques qui se forment entre les particules métalliques individuelles. À mesure que ces cols grossissent, la densité du matériau augmente, améliorant directement la résistance mécanique globale du composant.

Régulation thermique précise

Différents alliages ont des exigences thermodynamiques spécifiques. Les fours continus permettent une régulation précise de la température, comme des points de consigne spécifiques pour les aciers faiblement alliés par rapport aux aciers inoxydables, afin d'optimiser le résultat du frittage. Cela garantit que les caractéristiques de conductivité électrique et thermique sont déterminées par les propriétés du matériau, et non par des défauts tels que la porosité.

Microstructure et contrôle du refroidissement

Verrouiller la résistance à la corrosion

Pour les pièces MIM en acier inoxydable, la phase de refroidissement est aussi critique que la phase de chauffage. Les fours continus avec des zones de refroidissement contrôlé dictent l'évolution microstructurale de l'acier.

Prévenir la sensibilisation

Les cinétiques de refroidissement rapides et contrôlées inhibent la précipitation des carbures intergranulaires, un phénomène connu sous le nom de sensibilisation. En prévenant cela, le four garantit que le chrome reste uniformément réparti dans la matrice métallique. Cette uniformité est non négociable pour obtenir une résistance à la corrosion supérieure.

Comprendre les compromis

Complexité de l'équilibre atmosphérique

Bien que les fours continus offrent un débit élevé, le maintien du mélange de gaz nécessite une vigilance stricte. Un léger déséquilibre dans le rapport hydrogène/azote (par exemple, s'écarter d'un mélange standard 90/10) peut entraîner une réduction incomplète ou des défauts de surface. Le processus nécessite une surveillance constante des points de rosée et de la pureté du gaz.

Rigidité du profil thermique

Les fours continus reposent sur un profil thermique à l'état stable établi le long du chemin de la bande ou du poussoir. Contrairement aux fours à vide discontinus, qui peuvent facilement varier les cycles par charge, modifier le profil dans un four continu prend du temps. Cela les rend moins agiles pour les installations traitant de petits lots d'alliages très différents en succession rapide.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, alignez vos paramètres de four sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la résistance à la corrosion (acier inoxydable) : Privilégiez une atmosphère à haute teneur en hydrogène et des capacités de refroidissement rapides pour prévenir la précipitation de carbures de chrome.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que votre profil de température atteint les limites supérieures de la fenêtre de frittage de l'alliage (par exemple, environ 1125 °C pour les aciers) afin de maximiser la formation de cols et la densification.

- Si votre objectif principal est la cohérence dimensionnelle : Concentrez-vous sur la stabilité du débit de gaz et de la vitesse de la bande pour garantir que chaque pièce subit exactement la même histoire thermodynamique.

En fin de compte, le four n'est pas seulement une source de chaleur ; c'est un réacteur chimique qui définit la réalité finale de votre matériau.

Tableau récapitulatif :

| Caractéristique | Fonction dans le frittage MIM | Impact sur la pièce finale |

|---|---|---|

| Contrôle de l'atmosphère | Utilise l'azote, l'hydrogène ou l'argon pour isoler l'oxygène | Prévient l'oxydation et assure la pureté chimique |

| Agents réducteurs | L'hydrogène élimine les oxydes de surface résiduels | Améliore la liaison des particules et la résistance mécanique |

| Régulation thermique | Chaleur précise et stable (par exemple, 1125 °C) | Facilite la formation de cols et la densification du matériau |

| Refroidissement contrôlé | Gère la cinétique de refroidissement post-frittage | Prévient la sensibilisation et verrouille la résistance à la corrosion |

| Flux continu | Débit élevé sur bande ou chemin de poussoir | Assure la cohérence dimensionnelle et l'efficacité de la production |

Optimisez votre production MIM avec KINTEK Precision

Ne laissez pas l'oxydation ou les profils thermiques incohérents compromettre vos composants en acier. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours continus spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous visiez une résistance à la corrosion supérieure ou une résistance mécanique maximale, notre équipe est prête à vous aider à concevoir l'environnement de frittage parfait. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de laboratoire ou industriels et garantir que chaque pièce répond aux normes d'excellence les plus élevées.

Guide Visuel

Références

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un four à résistance périodique améliore-t-il le recuit de l'acier rapide à haute teneur en vanadium ? Améliorez l'usinabilité dès aujourd'hui.

- Comment les fours inertes sont-ils utilisés en science des matériaux ? Prévenir l'oxydation pour une intégrité matérielle supérieure

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est la fonction d'un four de recuit sous atmosphère contrôlée de type tunnel ? Restauration de la ductilité des tubes en cuivre

- Quel est l'objectif d'une atmosphère chimiquement réactive dans le traitement des matériaux ? Obtenir une modification de surface précise pour des performances améliorées

- Qu'est-ce qu'un four à atmosphère de type boîte ? Maîtrise de la chaleur contrôlée pour le traitement des matériaux

- Quels avantages l'argon offre-t-il par rapport aux autres gaz inertes dans le traitement thermique ? Protection supérieure pour les métaux réactifs

- Pourquoi utilise-t-on un four de recuit à haute température sous atmosphère après le dépôt de couches minces d'In2O3 dopé au Cu ?