Fondamentalement, le traitement thermique sous atmosphère d'azote améliore le renforcement de surface en créant un environnement chimiquement inerte. Ce bouclier protecteur empêche les réactions nuisibles, telles que l'oxydation et la décarburation, qui se produiraient autrement à haute température en présence d'air, permettant aux mécanismes de renforcement visés d'opérer avec une efficacité maximale.

L'idée cruciale est que, dans ce contexte, l'azote n'est pas un agent de renforcement actif. Il agit plutôt comme un garde du corps parfait et neutre pour la surface du matériau, empêchant les défauts d'affaiblissement et assurant le succès du processus de traitement thermique lui-même.

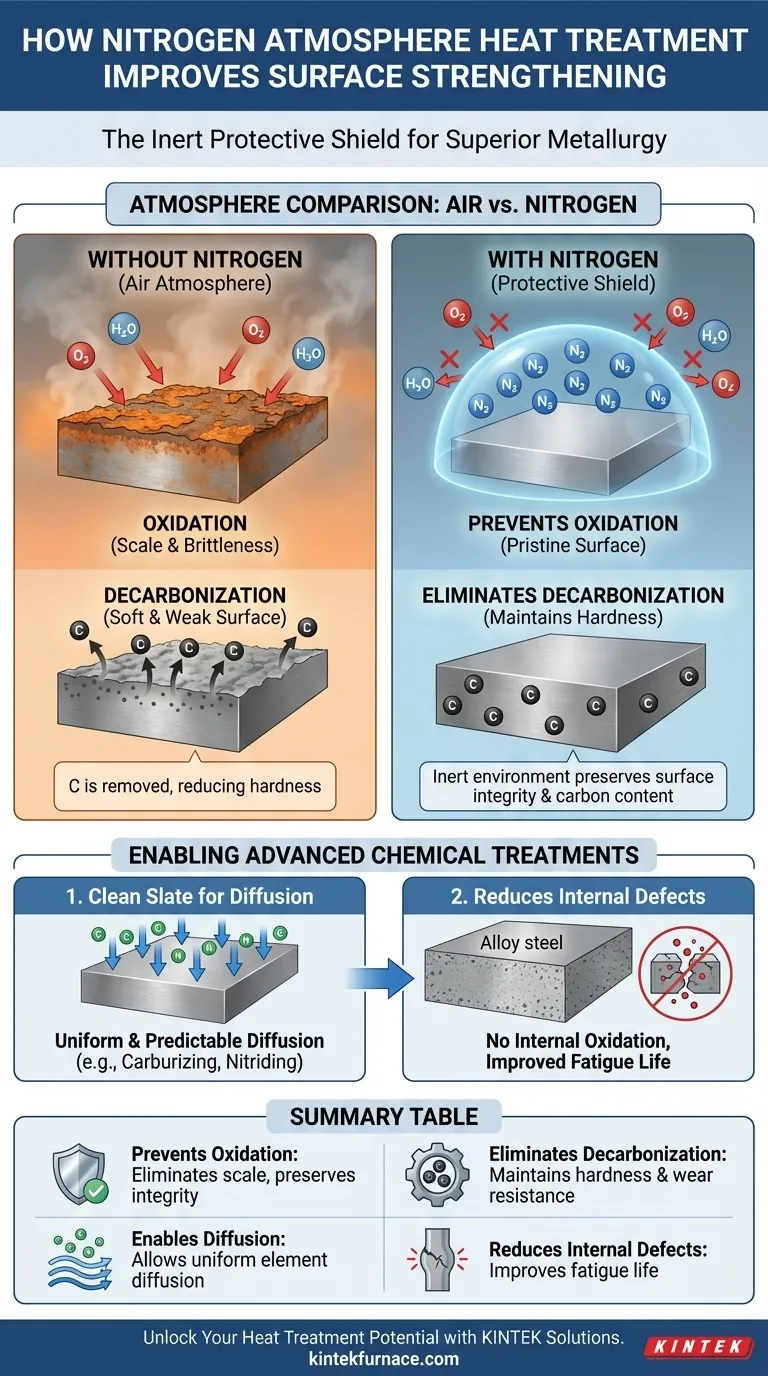

Le rôle de l'azote comme bouclier protecteur

Pour comprendre l'avantage, nous devons d'abord considérer ce qui se passe lors d'un traitement thermique dans une atmosphère d'air normale. Les températures élevées requises pour des processus tels que la trempe ou le recuit accélèrent les réactions chimiques entre la surface du métal et l'air ambiant.

Prévention de l'oxydation

À des températures élevées, l'oxygène réagit facilement avec le fer dans l'acier pour former une couche d'oxyde de fer, communément appelée calamine. Cette calamine est cassante, friable et préjudiciable aux propriétés finales du composant.

Une atmosphère d'azote déplace l'oxygène dans le four, créant un environnement où l'oxydation ne peut tout simplement pas se produire. Cela préserve la surface métallique vierge de la pièce, éliminant le besoin d'opérations de nettoyage post-traitement coûteuses et potentiellement dommageables comme le sablage ou le décapage acide.

Élimination de la décarburation

La décarburation est une autre réaction dommageable où l'oxygène ou la vapeur d'eau réagit avec le carbone présent dans la couche superficielle de l'acier, l'extrayant du matériau. Le carbone étant l'élément principal responsable de la dureté de l'acier, sa perte entraîne une surface molle et faible.

En fournissant un environnement inerte, une atmosphère d'azote empêche ces réactions, garantissant que la teneur en carbone — et donc la dureté potentielle et la résistance à l'usure — de la surface reste exactement celle prévue.

Permettre des traitements thermochimiques supérieurs

De nombreuses techniques de renforcement avancées impliquent la diffusion d'autres éléments dans la surface de l'acier. Une atmosphère d'azote n'est pas seulement protectrice ; c'est un prérequis fondamental pour la qualité et la fiabilité de ces processus.

Une ardoise propre pour la diffusion

Des processus tels que la carbo-nitruration (ajout de carbone) ou la nitruration (ajout d'azote) reposent sur la diffusion d'éléments dans la surface de l'acier. Si une couche d'oxyde est présente, elle agit comme une barrière, bloquant ou gênant cette diffusion.

Cela entraîne des profondeurs de cémentation inégales et une dureté incohérente. Une atmosphère à base d'azote garantit que la surface est parfaitement propre, permettant une diffusion uniforme et prévisible, ce qui est essentiel pour les composants haute performance tels que les engrenages et les roulements.

Réduction des défauts internes

Pour les aciers alliés contenant des éléments tels que le chrome, le manganèse ou le silicium, l'oxygène peut provoquer un problème encore plus insidieux : l'oxydation interne. Les atomes d'oxygène peuvent diffuser sur une courte distance dans le matériau et former des particules d'oxyde microscopiques sous la surface.

Ces oxydes internes agissent comme des points de concentration de contraintes, réduisant considérablement la durée de vie en fatigue du matériau. Une atmosphère d'azote pure élimine la source d'oxygène, empêchant ainsi la formation de ces défauts internes qui réduisent la résistance.

Comprendre les compromis

Bien que les atmosphères à base d'azote offrent des résultats supérieurs, il est important de comprendre le contexte et pourquoi d'autres méthodes existent.

Atmosphères inertes contre atmosphères actives

L'accent est mis ici sur l'azote en tant que gaz porteur inerte. Son travail est de ne rien faire. Ceci est distinct des processus tels que la nitruration au gaz, où l'atmosphère (souvent un mélange d'azote et d'ammoniac) est intentionnellement conçue pour être active et fournir des atomes d'azote à la surface pour former des composés nitrures durs.

La référence à l'évitement de la "fragilisation par l'azote" est essentielle. L'utilisation d'azote pur et sec comme bouclier empêche les réactions indésirables. Des atmosphères mal contrôlées peuvent involontairement ajouter trop d'azote, entraînant une fragilité.

Comparaison avec les méthodes plus anciennes

Les références indiquent que les méthodes plus anciennes comme le traitement à la vapeur ou l'oxydation contrôlée n'augmentent la durée de vie de l'outil que de 30 à 50 %. C'est parce que ces processus créent une couche d'oxyde mince, dure mais cassante (comme l'oxyde noir) sur la surface.

Cet oxyde offre une certaine résistance à l'usure et à la corrosion, mais est fondamentalement inférieur à une surface renforcée par une trempe sans défaut ou une cémentation. Les atmosphères d'azote permettent ces mécanismes de renforcement ultérieurs, plus robustes, produisant des performances et une fiabilité bien supérieures.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère de four correcte n'est pas seulement un détail procédural ; elle est fondamentale pour obtenir les propriétés métallurgiques souhaitées du composant final.

- Si votre objectif principal est la dureté de surface maximale et la résistance à la fatigue : Une atmosphère à base d'azote est essentielle pour prévenir les défauts et assurer le succès des traitements de trempe ou thermochimiques.

- Si votre objectif principal est la résistance à la corrosion et à l'usure à faible coût pour des pièces non critiques : Un processus d'oxydation contrôlée plus ancien comme le bronzage à la vapeur peut être un choix suffisant et plus économique.

- Si votre objectif est d'ajouter intentionnellement de l'azote à la surface (nitruration) : Vous aurez besoin d'une atmosphère active spécifique contenant une source d'azote dissocié, ce qui est un processus différent de celui consistant à utiliser l'azote comme bouclier protecteur.

En fin de compte, l'utilisation d'une atmosphère d'azote est une décision visant à contrôler précisément l'environnement du processus, empêchant les réactions aléatoires et préjudiciables et garantissant que la transformation métallurgique souhaitée est réalisée.

Tableau récapitulatif :

| Aspect clé | Rôle dans le renforcement de surface |

|---|---|

| Prévient l'oxydation | Élimine la formation de calamine, préservant l'intégrité de la surface |

| Élimine la décarburation | Maintient la teneur en carbone pour la dureté et la résistance à l'usure |

| Permet la diffusion | Autorise une diffusion uniforme des éléments dans des processus comme la cémentation |

| Réduit les défauts internes | Prévient l'oxydation interne, améliorant la durée de vie en fatigue |

Libérez tout le potentiel de vos processus de traitement thermique avec KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Que vous visiez une dureté de surface maximale, une résistance à la fatigue ou des transformations métallurgiques précises, KINTEK garantit des résultats fiables et sans défaut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures