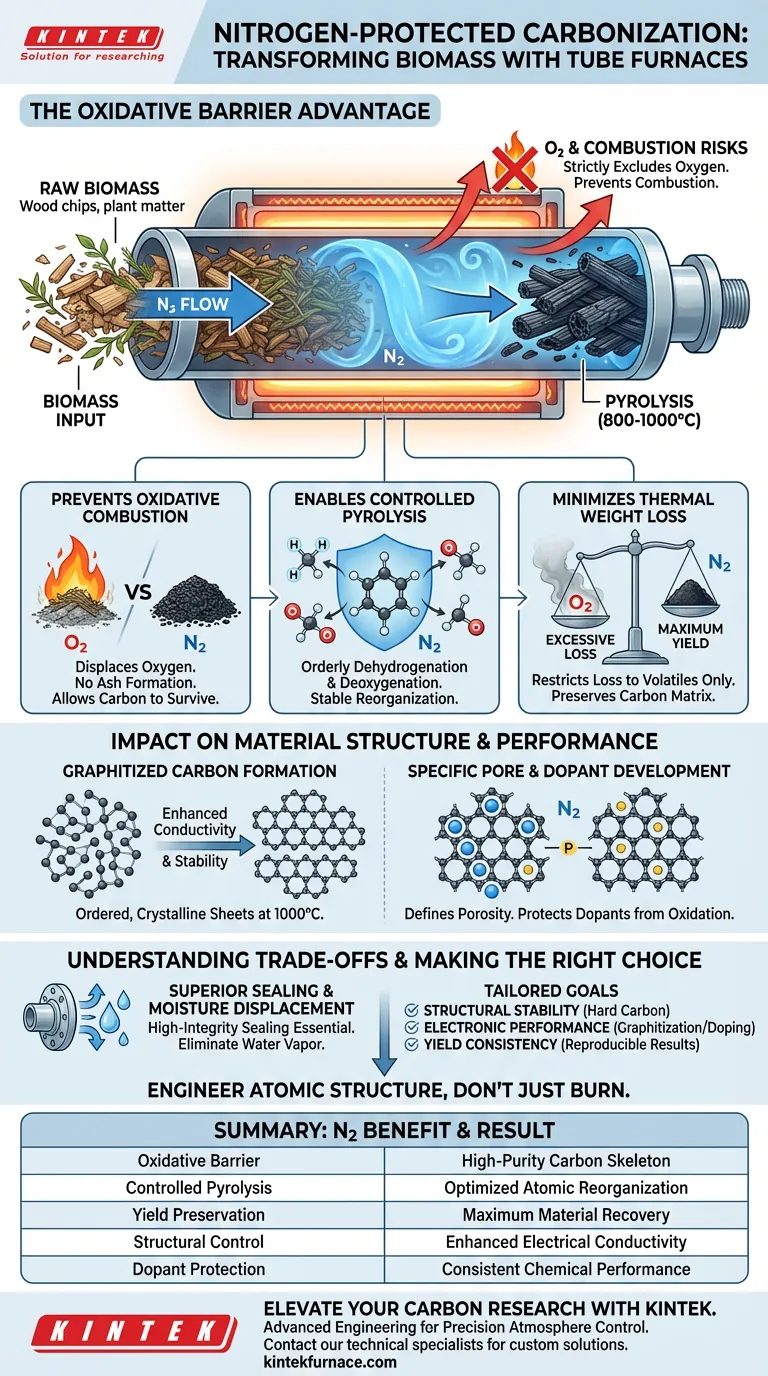

Un environnement protégé par l'azote agit principalement comme une barrière oxydative, excluant strictement l'oxygène de la chambre de réaction lors du traitement à haute température. En déplaçant continuellement l'oxygène, le four tubulaire garantit que la biomasse subit une pyrolyse (décomposition thermique) plutôt qu'une combustion (brûlage), permettant au matériau de se convertir en carbone stable à des températures allant de 800 °C à 1000 °C.

Idée clé L'atmosphère d'azote déplace le processus chimique de la combustion destructrice vers la restructuration constructive. Elle permet à la biomasse de se débarrasser des composants volatils et de réorganiser sa structure atomique en carbone graphitisé de haute qualité sans perdre de masse par des réactions oxydatives.

Le rôle critique des atmosphères inertes

Prévention de la combustion oxydative

À des températures supérieures à 800 °C, la biomasse est très réactive. Sans atmosphère protectrice, la présence d'oxygène provoquerait l'inflammation et la combustion du précurseur de carbone, ne laissant que des cendres. Le flux continu d'azote déplace l'oxygène, créant les conditions inertes nécessaires à la survie des atomes de carbone au choc thermique.

Permettre une pyrolyse contrôlée

La carbonisation nécessite l'élimination ordonnée des éléments non carbonés comme l'hydrogène et l'oxygène. L'environnement azoté facilite cette "déshydrogénation et désoxygénation ordonnée". Cela crée une atmosphère réductrice ou neutre stable où le squelette carboné peut se réorganiser sans interférence d'oxydants externes.

Minimisation de la perte de poids thermique

L'oxydation incontrôlée entraîne une perte de masse excessive, réduisant le rendement final du matériau carboné. En limitant strictement l'exposition à l'oxygène, l'atmosphère d'azote garantit que la perte de poids est limitée à la seule libération de composants volatils. Cela préserve l'intégrité structurelle de la matrice carbonée restante.

Impact sur la structure et les performances du matériau

Formation de carbone graphitisé

La référence principale souligne qu'un environnement protégé par l'azote est essentiel pour produire des matériaux carbonés graphitisés. L'absence d'oxygène permet aux atomes de carbone de s'aligner en feuillets cristallins ordonnés (graphitisation) lors du chauffage à 1000 °C, ce qui améliore considérablement la conductivité électrique et la stabilité chimique du matériau.

Développement de structures poreuses spécifiques

Une atmosphère contrôlée est essentielle pour définir la porosité du produit final. En empêchant l'effondrement du cadre carboné dû à l'oxydation, le four permet la création de structures poreuses spécifiques. Ces pores sont essentiels pour les applications nécessitant une grande surface, comme dans les électrodes de batteries ou les systèmes de filtration.

Facilitation d'un dopage précis

Lors de l'introduction d'atomes étrangers comme le phosphore pour améliorer les performances, l'atmosphère d'azote protège à la fois le carbone et le dopant. Elle empêche la "source de dopant" de s'oxyder avant qu'elle ne puisse s'intégrer dans le réseau carboné. Cela garantit une grande cohérence et stabilité dans les matériaux dopés résultants.

Comprendre les compromis

La nécessité d'une étanchéité supérieure

Un flux d'azote continu est inefficace si le four tubulaire manque d'étanchéité de haute intégrité. Même des fuites mineures peuvent introduire suffisamment d'oxygène ambiant pour déclencher des "réactions secondaires d'oxydation indésirables", compromettant la pureté de l'atmosphère inerte.

Déplacement de l'humidité

L'azote ne fait pas que déplacer l'oxygène ; il doit également déplacer l'humidité. L'humidité résiduelle peut agir comme un agent oxydant à haute température. Un traitement efficace nécessite souvent des programmes de chauffage segmentés (par exemple, maintien à 100 °C) sous flux d'azote pour éliminer complètement la vapeur d'eau avant que des températures plus élevées ne soient atteintes.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que votre four crée un environnement strictement inerte pour éviter la perte par oxydation, permettant la formation de carbone dur avec un espacement inter-couches distinct.

- Si votre objectif principal est la performance électronique : Privilégiez un flux d'azote de haute pureté pour faciliter la graphitisation et protéger les dopants (comme le phosphore) de l'oxydation pendant la courbe de chauffage.

- Si votre objectif principal est la cohérence du rendement : Utilisez un four avec une étanchéité et un contrôle de flux précis pour minimiser les pertes de poids thermiques inutiles et assurer des degrés de carbonisation reproductibles.

En fin de compte, l'environnement azoté est la variable de contrôle fondamentale qui vous permet d'ingénierer la structure atomique du carbone plutôt que de simplement brûler de la biomasse.

Tableau récapitulatif :

| Caractéristique bénéfique | Impact sur le processus de carbonisation | Avantage du matériau résultant |

|---|---|---|

| Barrière oxydative | Déplace l'oxygène pour prévenir la combustion et la formation de cendres | Squelette carboné de haute pureté |

| Pyrolyse contrôlée | Permet l'élimination ordonnée de l'hydrogène et de l'oxygène | Réorganisation atomique optimisée |

| Préservation du rendement | Limite la perte de masse aux seuls composants volatils | Récupération et densité maximales du matériau |

| Contrôle structurel | Facilite la graphitisation à 1000 °C | Conductivité électrique améliorée |

| Protection du dopant | Empêche l'oxydation des additifs (par exemple, le phosphore) | Performance chimique cohérente |

Élevez votre recherche sur le carbone avec KINTEK

La précision du contrôle de l'atmosphère fait la différence entre un carbone haute performance et de simples cendres. Chez KINTEK, nous comprenons que votre recherche sur la biomasse nécessite une exclusion rigoureuse de l'oxygène et des environnements thermiques stables.

Pourquoi nous choisir ?

- Ingénierie avancée : Nos fours tubulaires, à moufle et sous vide sont dotés de systèmes d'étanchéité de haute intégrité pour garantir un environnement azoté parfaitement inerte.

- Solutions personnalisables : Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes CVD et des fours haute température adaptés à vos besoins spécifiques de carbonisation ou de dopage de biomasse.

- Expertise industrielle : Nous fournissons les outils nécessaires au développement précis de structures poreuses et à la reproduction cohérente des rendements.

Prêt à optimiser vos résultats de pyrolyse ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver le four idéal pour les exigences uniques de votre laboratoire.

Guide Visuel

Références

- Feng Yang, Wei Sun. A Portable Electrochemical Dopamine Detector Using a Fish Scale-Derived Graphitized Carbon-Modified Screen-Printed Carbon Electrode. DOI: 10.3390/molecules29030744

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi le flux continu d'argon est-il essentiel pour la pyrolyse du biochar ? Obtenez des résultats à haut rendement et de haute pureté

- Quels sont les principaux avantages de l'utilisation d'un four à cornue ? Atteignez un contrôle et une pureté supérieurs en traitement thermique

- Pour quels types de matériaux les fours de recuit continu sont-ils conçus ? Optimiser le traitement des métaux à grand volume

- Pourquoi les fours à atmosphère inerte sont-ils considérés comme essentiels dans les industries modernes ? Dévoilez la pureté et la précision dans le traitement à haute température

- Quels problèmes surviennent lorsque des matériaux métalliques ordinaires sont chauffés dans un four à air ? Éviter l'oxydation et la fragilisation

- Quelle est la fonction principale d'un four d'oxydation à l'air dans la synthèse de chaînes de carbone ? Optimiser le prétraitement des SWCNT

- Quelles sont les caractéristiques clés d'un four à cornue ? Déverrouillez un contrôle atmosphérique précis pour les processus avancés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés