En bref, les fours de recuit continu sont conçus spécifiquement pour le traitement à grand volume de produits métalliques longs et continus. Ils sont principalement destinés aux formes de fils, barres, torons, bandes et tubes fabriqués à partir de matériaux comme l'acier inoxydable, le cuivre et ses alliages, les alliages de nickel, le titane et divers métaux réfractaires.

Le facteur critique n'est pas seulement le type de métal, mais sa forme. Le recuit continu est une solution à haut débit optimisée pour les produits longs et uniformes, tandis que les fours discontinus traitent des pièces discrètes aux formes variées.

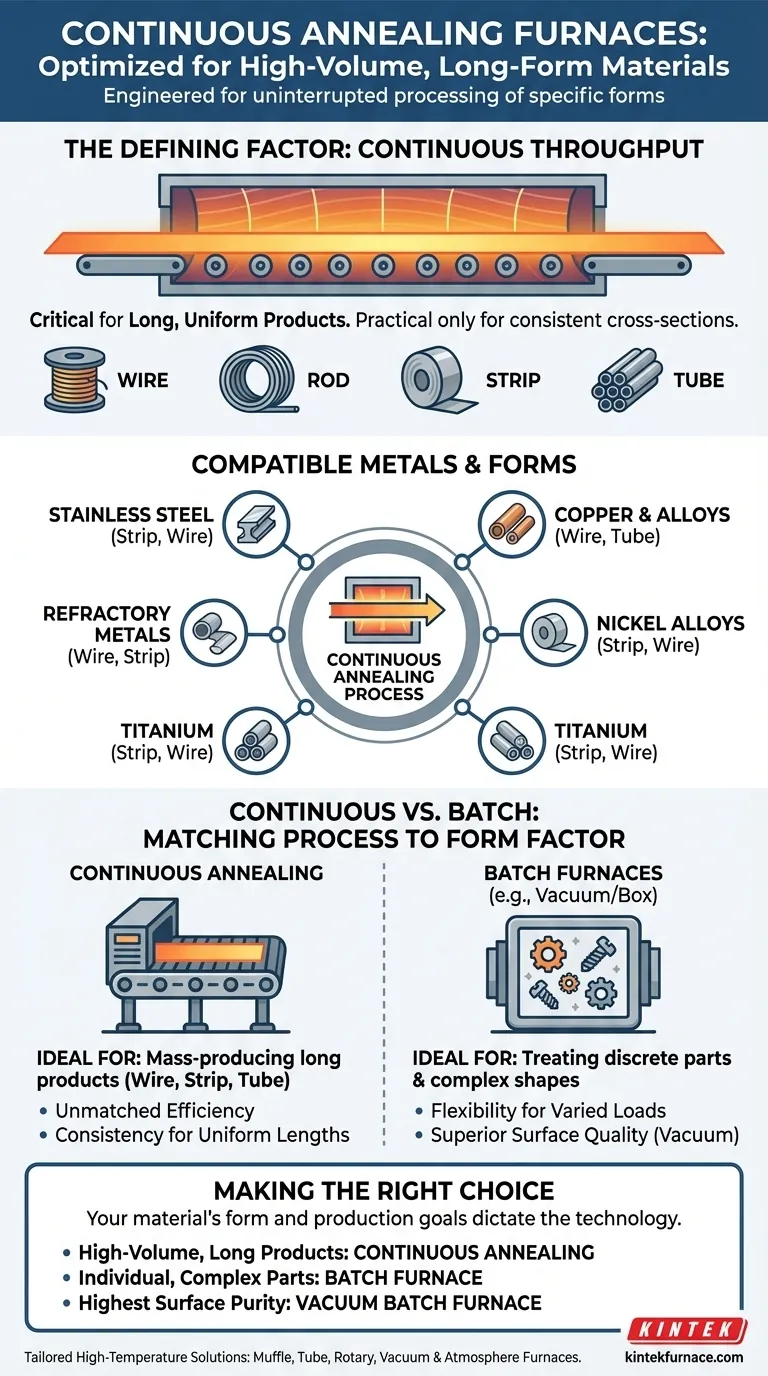

Le facteur déterminant : le débit continu

La conception d'un four de recuit continu est fondamentalement dictée par le besoin de traiter le matériau sans interruption. Cela a des implications directes sur les types de matériaux et de formes qu'il peut traiter efficacement.

Pourquoi le facteur de forme est essentiel

Un four continu fonctionne en alimentant le matériau par une extrémité, en le déplaçant à travers des zones de chauffage et de refroidissement contrôlées, et en l'enroulant à l'autre extrémité. Ce processus n'est pratique que pour les produits ayant une section transversale constante qui peuvent être déroulés et ré-enroulés.

C'est pourquoi ces fours sont adaptés aux produits sous forme de fils, barres, bandes et tubes. L'objectif est d'obtenir des propriétés métallurgiques uniformes sur toute la longueur du matériau, ce qui est essentiel pour des industries comme la fabrication de câbles ou l'emboutissage de métaux.

Le besoin de production à grand volume

Ces fours sont construits pour une production à l'échelle industrielle. Ils présentent une construction robuste et une isolation économe en énergie pour fonctionner efficacement pendant de longues périodes. L'ensemble du système est optimisé pour des résultats cohérents et reproductibles sur des quantités massives de matériau, ce qui n'est pas l'objectif lors du traitement de composants individuels.

Un regard plus attentif sur les métaux compatibles

Les métaux traités dans les fours de recuit continu sont choisis pour leur utilisation dans des applications qui exigent des longueurs longues et uniformes. Le four fournit le traitement thermique précis nécessaire pour restaurer la ductilité et soulager les contraintes internes après des processus de fabrication comme l'étirage ou le laminage.

Métaux ferreux : Acier inoxydable

Les bandes et fils d'acier inoxydable sont couramment traités pour les adoucir en vue d'un formage ultérieur. Un contrôle précis de la température et de l'atmosphère est crucial pour prévenir l'oxydation de surface et maintenir les propriétés de résistance à la corrosion de l'acier.

Métaux non ferreux : Cuivre, nickel et titane

Le cuivre et les alliages de cuivre sont largement utilisés dans les câblages électriques et les tubes de plomberie. Le recuit continu est essentiel pour les rendre malléables.

Le nickel, le nickel-chrome et le titane sont des éléments de base dans les industries aérospatiale et de traitement chimique. Ils sont souvent produits sous forme de bande ou de fil, et le recuit continu garantit qu'ils répondent à des spécifications de performance strictes.

Matériaux spécialisés : Métaux réfractaires

Les métaux réfractaires, qui ont des points de fusion très élevés, bénéficient également de l'environnement thermique précis et robuste d'un four continu. Cela garantit que leurs propriétés uniques sont correctement développées pour les applications à haute température.

Comprendre les compromis : Fours continus vs. Fours discontinus

Pour bien comprendre où s'intègre le recuit continu, il est utile de le comparer aux méthodes de traitement par lots comme les fours à boîte ou sous vide. Le choix dépend entièrement de la géométrie du produit et du volume de production.

Recuit continu pour les longueurs uniformes

Cette méthode excelle dans la production à grand volume d'un produit unique et continu. Elle offre une efficacité et une cohérence inégalées pour les fils et les bandes, mais manque de flexibilité pour manipuler des pièces de formes et de tailles différentes.

Fours discontinus pour les pièces discrètes

Les fours à boîte et sous vide sont conçus pour le traitement par lots. Ils sont idéaux pour traiter des collections d'articles individuels comme les fixations, les dispositifs médicaux, les composants de montres ou les pièces embouties. Cette méthode offre la flexibilité nécessaire pour gérer des géométries complexes et des charges variées, ce qui est impossible dans une ligne continue.

Le rôle des fours sous vide

Pour les matériaux comme l'acier inoxydable où une surface parfaitement propre, brillante et sans oxyde est primordiale, un four sous vide est souvent le choix préféré pour le traitement par lots. Il offre un environnement hautement contrôlé pour le recuit brillant, la démagnétisation ou le traitement en solution de pièces finies ou semi-finies.

Faire le bon choix pour votre objectif

La forme de votre matériau et vos objectifs de production détermineront la technologie de recuit appropriée.

- Si votre objectif principal est de produire en masse des produits longs comme des fils ou des bandes : Un four de recuit continu offre la plus grande efficacité et cohérence.

- Si votre objectif principal est de traiter des pièces ou des composants individuels aux formes complexes : Un four discontinu, tel qu'un four à boîte ou sous vide, offre la flexibilité nécessaire.

- Si votre objectif principal est la qualité de surface et la pureté les plus élevées sur des pièces sensibles : Un four discontinu sous vide est le choix supérieur pour une finition brillante et sans oxyde.

En fin de compte, l'adéquation du processus de recuit au facteur de forme du produit est la clé pour obtenir des résultats optimaux.

Tableau récapitulatif :

| Type de matériau | Formes courantes | Applications clés |

|---|---|---|

| Acier inoxydable | Bande, Fil | Pièces résistantes à la corrosion, formage |

| Alliages de cuivre | Fil, Tube | Câblage électrique, plomberie |

| Alliages de nickel | Bande, Fil | Aérospatiale, traitement chimique |

| Titane | Bande, Fil | Industries de haute performance |

| Métaux réfractaires | Fil, Bande | Applications à haute température |

Besoin d'un four haute température sur mesure pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des industries traitant des matériaux sous forme de fils, de bandes et de tubes. Contactez-nous dès aujourd'hui pour améliorer votre efficacité de production et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres