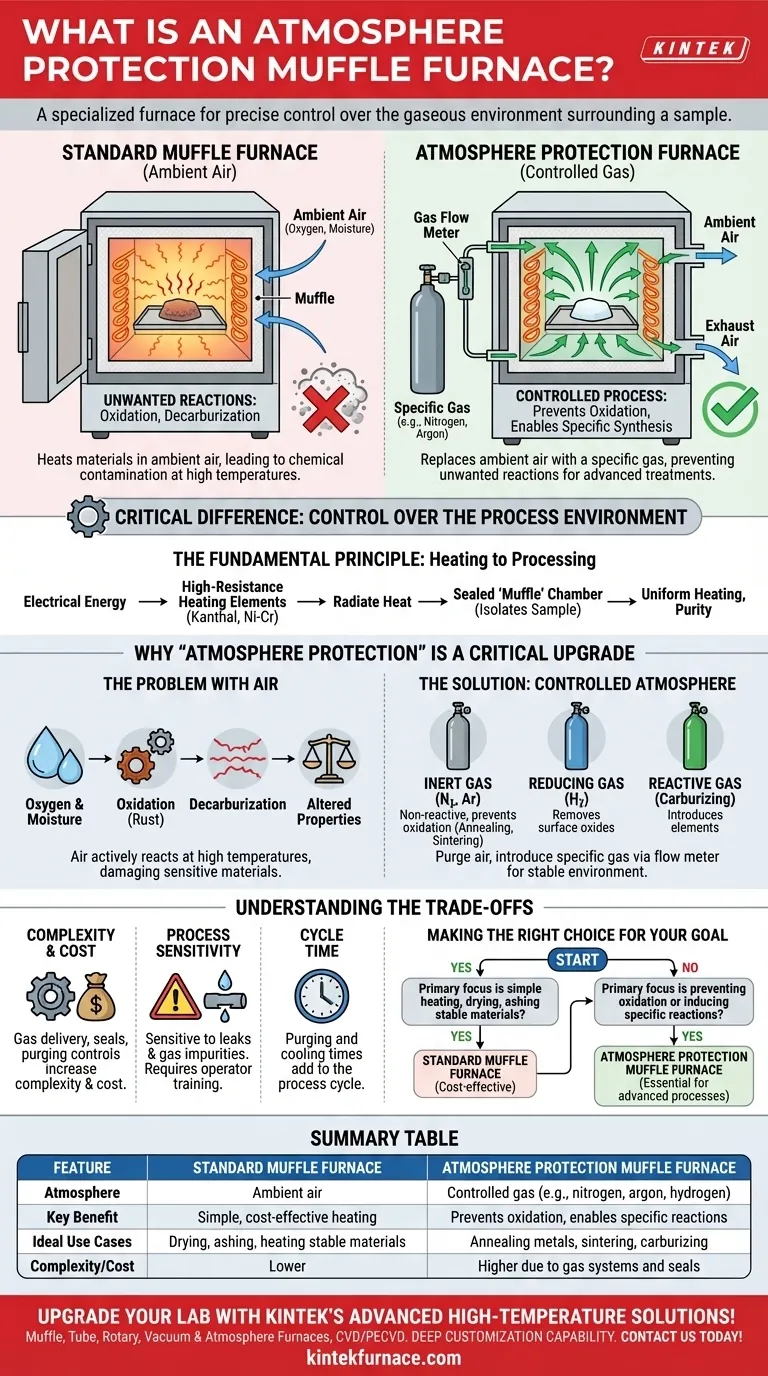

À la base, un four à moufle avec protection atmosphérique est un type spécialisé de four à haute température qui permet un contrôle précis de l'environnement gazeux entourant un échantillon. Alors qu'un four à moufle standard chauffe les matériaux à l'air ambiant, un modèle à protection atmosphérique remplace cet air par un gaz spécifique. Ce contrôle empêche les réactions chimiques indésirables, telles que l'oxydation, qui se produiraient autrement à des températures élevées.

La différence essentielle réside dans le contrôle de l'environnement du processus. Un four à moufle standard chauffe simplement un échantillon à l'air ; un four à protection atmosphérique le chauffe dans une atmosphère gazeuse soigneusement gérée, permettant des traitements thermiques et des synthèses de matériaux impossibles à l'air libre.

Le principe fondamental : Du chauffage au traitement

Pour comprendre la valeur de la protection atmosphérique, nous devons d'abord comprendre la fonction de base de tout four à moufle. C'est un outil conçu pour un chauffage propre, uniforme et précis.

Fonctionnement d'un four à moufle standard

Un four à moufle fonctionne en convertissant l'énergie électrique en chaleur. L'électricité passe à travers des éléments chauffants à haute résistance, souvent fabriqués à partir de matériaux tels que le Kanthal ou le nickel-chrome.

Ces éléments rayonnent de la chaleur dans une chambre isolée et scellée, connue sous le nom de « moufle ». L'échantillon placé à l'intérieur de cette chambre est chauffé uniformément sans aucun contact direct avec des flammes ou des sous-produits de combustion, garantissant la pureté.

Le rôle de la moufle

Le terme « moufle » désigne la chambre qui isole l'échantillon des éléments chauffants. Cette séparation est cruciale pour prévenir la contamination chimique et garantir que la température à travers l'échantillon est constante.

Pourquoi la « protection atmosphérique » est une mise à niveau essentielle

La principale limite d'un four à moufle standard est l'atmosphère elle-même : l'air ambiant. Pour de nombreux processus avancés, l'air n'est pas un spectateur neutre, mais un agent chimique actif.

Le problème avec l'air

À haute température, l'oxygène et l'humidité présents dans l'air normal peuvent réagir agressivement avec de nombreux matériaux. Cela peut provoquer une oxydation (comme la rouille sur l'acier), une décarburation ou d'autres changements chimiques indésirables qui modifient les propriétés du matériau.

Pour des processus tels que le frittage de poudres métalliques ou le recuit d'alliages sensibles, l'exposition à l'oxygène peut ruiner le produit final.

Introduction d'une atmosphère contrôlée

Un four à protection atmosphérique résout ce problème en vous permettant de purger la chambre de l'air ambiant et de le remplacer par un gaz spécifique. Un débitmètre de gaz est utilisé pour réguler l'introduction de cette nouvelle atmosphère, garantissant qu'elle reste stable tout au long du processus.

Les atmosphères courantes comprennent :

- Gaz inerte (Azote, Argon) : Utilisé pour créer un environnement non réactif afin de prévenir l'oxydation pendant le recuit ou le frittage.

- Gaz réducteur (Hydrogène, Gaz de formation) : Utilisé pour éliminer activement les oxydes de surface d'un matériau.

- Gaz réactif (Atmosphères de carburation) : Utilisé pour introduire intentionnellement des éléments dans la surface du matériau.

Comprendre les compromis

Bien que puissants, les fours à protection atmosphérique ne sont pas universellement nécessaires. Leur nature spécialisée comporte des considérations spécifiques.

Complexité et coût accrus

L'ajout de systèmes d'alimentation en gaz, de joints étanches et de commandes de purge rend ces fours considérablement plus complexes et coûteux que leurs homologues standard. La nécessité d'une alimentation en gaz augmente également le coût opérationnel.

Sensibilité du processus

Atteindre et maintenir une atmosphère parfaitement pure est difficile. Le processus est sensible aux fuites dans les joints de la chambre ou aux impuretés dans l'alimentation en gaz, ce qui peut compromettre les résultats. Une formation adéquate de l'opérateur est essentielle.

Temps de cycle

L'évacuation de l'air de la chambre avant le chauffage et la garantie que l'échantillon est refroidi avant de l'exposer à nouveau à l'air peuvent ajouter un temps considérable au cycle de processus global.

Faire le bon choix pour votre objectif

La sélection du four correct dépend entièrement des exigences chimiques de votre processus à haute température.

- Si votre objectif principal est le chauffage simple, le séchage ou l'incinération de matériaux stables à l'air : Un four à moufle standard est la solution la plus directe et la plus rentable.

- Si votre objectif principal est de prévenir l'oxydation pendant le traitement thermique (par exemple, le recuit des métaux, le frittage des céramiques) : Un four à protection atmosphérique avec un gaz inerte comme l'azote ou l'argon est essentiel.

- Si votre objectif principal est d'induire une réaction chimique de surface spécifique (par exemple, la carburation de l'acier) : Vous devez utiliser un four à atmosphère conçu pour manipuler en toute sécurité les gaz réactifs nécessaires.

En fin de compte, votre choix dépend d'une seule question : l'air ambiant interfère-t-il avec le résultat souhaité ?

Tableau récapitulatif :

| Caractéristique | Four à moufle standard | Four à moufle avec protection atmosphérique |

|---|---|---|

| Atmosphère | Air ambiant | Gaz contrôlé (par exemple, azote, argon, hydrogène) |

| Avantage clé | Chauffage simple et rentable | Prévient l'oxydation, permet des réactions chimiques spécifiques |

| Cas d'utilisation idéaux | Séchage, incinération, chauffage de matériaux stables | Recuit de métaux, frittage, carburation |

| Complexité/Coût | Inférieur | Supérieur en raison des systèmes de gaz et des joints |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique