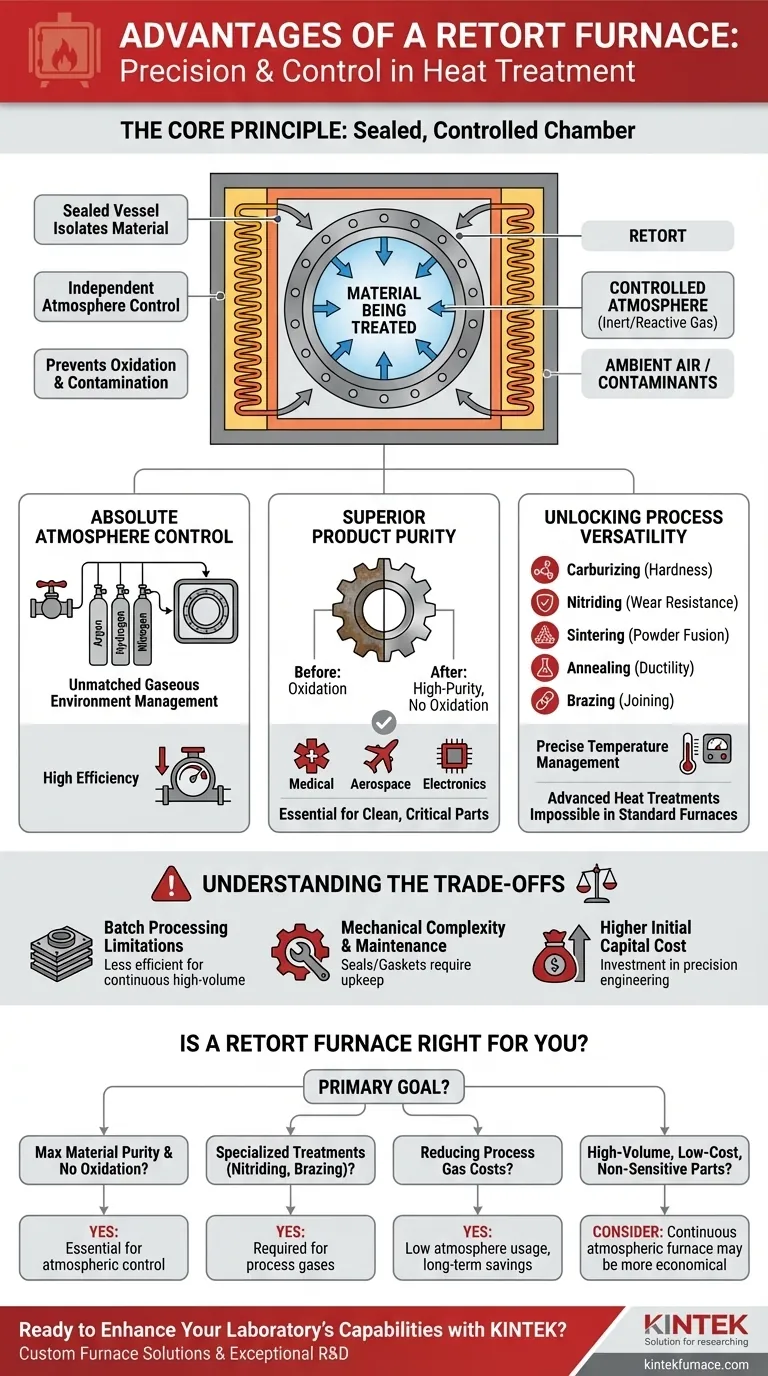

Le principal avantage d'un four à cornue est sa capacité à créer un environnement de traitement hautement contrôlé et isolé. Ceci est réalisé grâce à une chambre scellée, appelée cornue, qui sépare le matériau traité des éléments chauffants du four et de l'air extérieur. Cette conception fondamentale conduit à une pureté supérieure du produit en prévenant l'oxydation, permet une large gamme de traitements thermiques spécialisés et améliore l'efficacité opérationnelle globale.

Un four à cornue ne doit pas être considéré uniquement comme une source de chaleur, mais comme un instrument de précision. En séparant physiquement la charge de l'environnement ambiant, il offre aux ingénieurs un contrôle absolu sur les deux variables les plus critiques dans le traitement des matériaux : l'atmosphère et la température.

Le principe fondamental : une chambre scellée et contrôlée

La caractéristique déterminante d'un four à cornue est la cornue elle-même. Comprendre ce composant est essentiel pour saisir tous ses avantages ultérieurs.

Qu'est-ce qu'une cornue ?

Une cornue est un récipient scellé, généralement en alliage métallique ou en céramique, qui contient le matériau en cours de traitement thermique. L'ensemble de ce récipient est ensuite placé à l'intérieur du four pour être chauffé.

Cette conception crée un environnement interne complètement isolé. L'atmosphère à l'intérieur de la cornue peut être contrôlée indépendamment de l'air extérieur.

Contrôle absolu de l'atmosphère

Parce que la cornue est un système fermé, elle offre un contrôle inégalé sur l'environnement gazeux entourant le produit. Cela empêche les réactions indésirables avec l'oxygène, l'humidité et d'autres contaminants présents dans l'air.

Cette conception scellée rend très efficace l'introduction et le maintien d'atmosphères de processus spécialisées, telles que l'argon inerte, l'hydrogène réactif ou l'azote pour la nitruration.

L'impact sur la pureté du produit

Le résultat direct du contrôle précis de l'atmosphère est une augmentation significative de la qualité du produit. En empêchant l'oxydation et la contamination, les fours à cornue sont essentiels pour produire des pièces propres et de haute pureté.

Ceci est essentiel pour les applications médicales, aérospatiales et électroniques, où même des niveaux microscopiques d'oxydation de surface peuvent entraîner une défaillance des composants.

Débloquer la polyvalence des processus

La combinaison d'une atmosphère contrôlée et d'une gestion précise de la température rend les fours à cornue exceptionnellement polyvalents.

Gestion précise de la température

Les fours à cornue modernes intègrent des systèmes de contrôle de température sophistiqués. Combinés à l'environnement de chauffage uniforme à l'intérieur de la chambre scellée, ces systèmes permettent des cycles thermiques extrêmement précis et reproductibles.

Le four peut être chauffé par des éléments électriques ou des brûleurs à gaz, le choix dépendant de l'application spécifique et des exigences de température.

Permettre des traitements thermiques avancés

La capacité à manipuler à la fois la température et l'atmosphère permet aux fours à cornue d'effectuer une large gamme de processus impossibles dans un four atmosphérique standard.

Les applications courantes incluent :

- Cémentation : Ajout de carbone à la surface de l'acier pour augmenter la dureté.

- Nitruration : Diffusion d'azote dans la surface d'un métal pour une meilleure résistance à l'usure.

- Frittage : Fusion de matériaux en poudre à haute température.

- Recuit : Modification de la microstructure d'un matériau pour améliorer la ductilité.

- Brasage : Assemblage de métaux à l'aide d'un métal d'apport dans un environnement propre et sans flux.

Comprendre les compromis

Bien que puissants, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est crucial pour prendre une décision éclairée.

Limitations du traitement par lots

La plupart des fours à cornue fonctionnent lot par lot. Bien que cela soit idéal pour les pièces de grande valeur ou variées, cela peut être moins efficace pour la production continue et à grand volume d'un seul article par rapport aux fours à convoyeur ou à tunnel.

Complexité mécanique et maintenance

La nature scellée de la cornue introduit des composants mécaniques tels que des joints, des garnitures d'étanchéité et des colliers. Ces composants sont essentiels pour maintenir l'intégrité atmosphérique, mais peuvent être des points de défaillance et nécessitent un entretien ou un remplacement régulier.

Coût d'investissement initial plus élevé

L'ingénierie de précision, les systèmes de contrôle et les matériaux spécialisés requis pour un four à cornue entraînent généralement un investissement initial plus élevé par rapport aux fours atmosphériques plus simples et non scellés.

Un four à cornue est-il adapté à votre application ?

Le choix de la bonne technologie de four dépend entièrement de vos exigences de processus et de vos objectifs principaux.

- Si votre objectif principal est une pureté maximale du matériau et la prévention de l'oxydation : La cornue scellée est non négociable et offre le plus haut niveau de contrôle atmosphérique.

- Si votre objectif principal est de réaliser des traitements spécialisés comme la nitruration ou le brasage sous hydrogène : Un four à cornue est essentiel pour gérer en toute sécurité et efficacement les gaz de process requis.

- Si votre objectif principal est de réduire les coûts de gaz de process : La faible consommation d'atmosphère d'une cornue scellée offre des économies importantes à long terme par rapport aux fours purgés en continu.

- Si votre objectif principal est une production à grand volume et à faible coût de pièces non sensibles : Vous devez évaluer si le débit d'un système à cornue par lots répond à vos besoins, ou si un four atmosphérique continu est un choix plus économique.

En fin de compte, choisir un four à cornue est un investissement dans le contrôle du processus, la reproductibilité et la qualité finale de votre produit.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Environnement scellé | Isole le matériau des éléments externes pour une pureté et un contrôle supérieurs. |

| Contrôle de l'atmosphère | Permet l'utilisation de gaz inertes ou réactifs pour prévenir l'oxydation et la contamination. |

| Précision de la température | Assure des cycles thermiques précis et reproductibles pour des résultats constants. |

| Polyvalence du processus | Prend en charge des traitements comme la cémentation, la nitruration, le frittage, le recuit et le brasage. |

| Efficacité opérationnelle | Réduit la consommation de gaz et les coûts dans les applications spécialisées. |

Prêt à améliorer les capacités de votre laboratoire avec un four à cornue personnalisé ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une pureté supérieure, d'un contrôle précis de l'atmosphère ou de traitements thermiques adaptés, nous pouvons vous aider à obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique