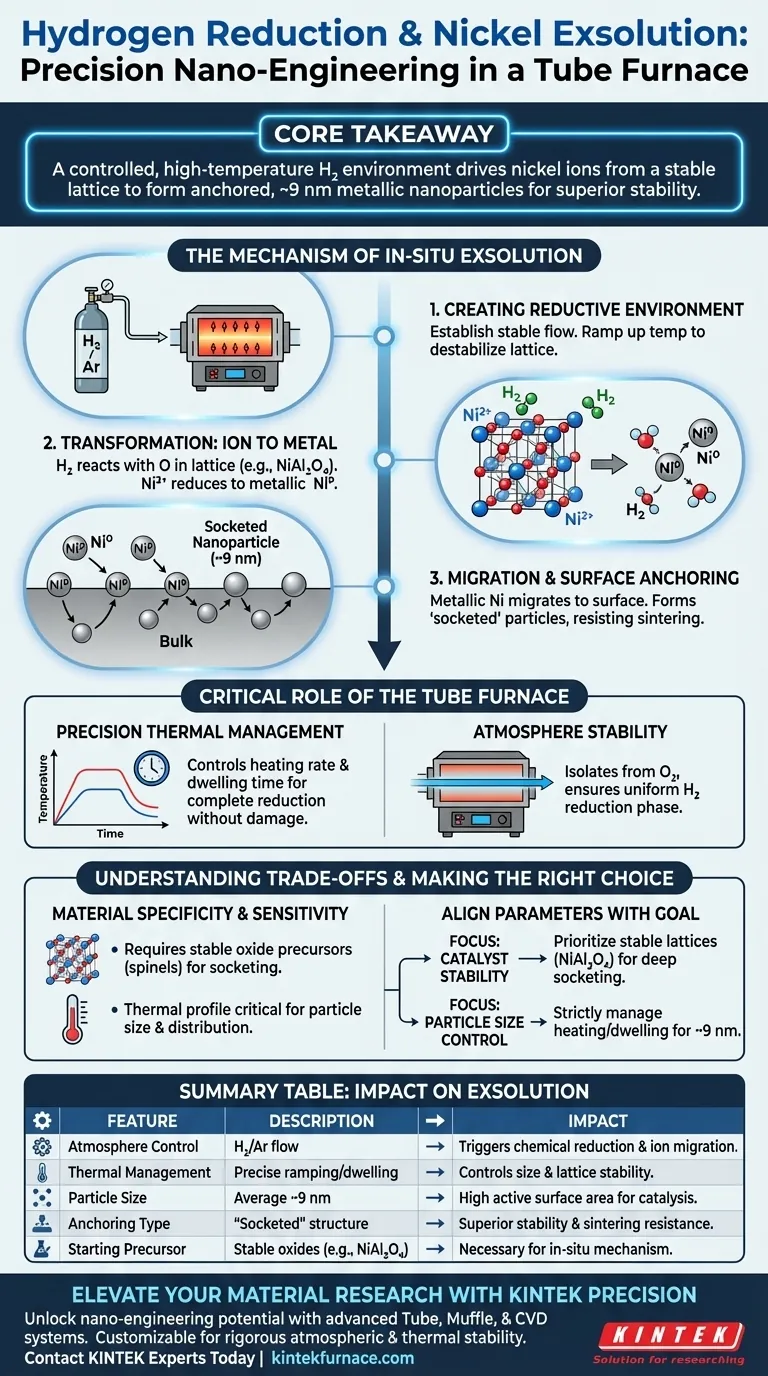

Le processus de réduction par l'hydrogène fonctionne comme un mécanisme de précision pour la transformation structurelle. Il utilise l'environnement contrôlé à haute température d'un four tubulaire de laboratoire pour extraire chimiquement les ions de nickel de l'intérieur d'un réseau cristallin stable et les convertir en nanoparticules métalliques actives ancrées à la surface.

Point clé à retenir Le four tubulaire facilite l'exsolution en maintenant une atmosphère réductrice stable qui force les ions de nickel à migrer hors des structures d'oxydes massiques. Ce processus génère des nanoparticules métalliques « enchâssées » (environ 9 nm) qui possèdent une stabilité supérieure en raison d'une interaction intrinsèque forte avec le matériau support.

Le mécanisme d'exsolution in-situ

Création de l'environnement réducteur

Le processus commence par l'établissement d'une atmosphère réductrice stable dans le four tubulaire, utilisant souvent un mélange d'hydrogène et d'argon.

Le four maintient ce flux de gaz tout en montant en température, créant les conditions thermodynamiques nécessaires pour déstabiliser le nickel dans le réseau d'oxydes.

Transformation de l'ion en métal

À l'intérieur du four, le gaz hydrogène réagit avec l'oxygène lié aux ions de nickel résidant dans des réseaux stables, tels que les solutions solides $\mathbf{NiAl_2O_4}$ ou Ni-Mg.

Cette réduction chimique transforme les espèces de nickel d'un état ionique en nickel métallique.

Migration et ancrage en surface

Au fur et à mesure que le nickel se réduit, il est forcé de migrer de l'intérieur de la masse du matériau vers la surface extérieure.

Plutôt que de simplement reposer sur le dessus, ces particules émergentes deviennent « enchâssées » dans la surface du support.

Il en résulte des nanoparticules métalliques d'une taille moyenne d'environ 9 nm, caractérisées par une forte interaction métal-support qui résiste au frittage (agglomération).

Le rôle essentiel du four tubulaire

Gestion thermique de précision

Le four tubulaire permet une gestion précise de la vitesse de chauffage et du temps de maintien.

Le contrôle de ces variables est essentiel pour garantir que les précurseurs métalliques soient entièrement réduits en nanoparticules actives sans endommager la structure de support sous-jacente.

Stabilité de l'atmosphère

Une exsolution réussie nécessite un flux constant et ininterrompu de gaz réducteur.

Le four tubulaire isole l'échantillon de l'oxygène ambiant, garantissant que la phase de réduction par l'hydrogène se déroule efficacement et uniformément sur tout le matériau.

Comprendre les compromis

Spécificité des matériaux

Ce processus n'est pas universel ; il repose sur l'utilisation de réseaux d'oxydes stables spécifiques (comme les spinelles) contenant les ions de nickel.

Si le matériau précurseur n'a pas la bonne structure cristalline, l'effet « d'enchâssement » — qui assure la stabilité — ne se produira pas.

Sensibilité du processus

La qualité de la microstructure résultante est très sensible au profil thermique.

Un chauffage inadéquat peut entraîner une réduction incomplète, tandis que des temps de maintien excessifs pourraient potentiellement modifier la distribution de taille des particules souhaitée malgré l'effet d'ancrage.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la réduction par l'hydrogène pour l'exsolution, alignez vos paramètres sur le résultat souhaité :

- Si votre objectif principal est la stabilité du catalyseur : Privilégiez l'utilisation de réseaux d'oxydes stables comme $\mathbf{NiAl_2O_4}$ pour garantir que les nanoparticules résultantes soient profondément enchâssées et résistantes au mouvement.

- Si votre objectif principal est le contrôle de la taille des particules : Gérez strictement la vitesse de chauffage et le temps de maintien dans le four pour maintenir la taille moyenne des particules près de la référence optimale de 9 nm.

En contrôlant précisément l'environnement thermique et chimique, vous transformez le four tubulaire d'un simple appareil de chauffage en un outil d'ingénierie nanométrique.

Tableau récapitulatif :

| Fonctionnalité | Description | Impact sur l'exsolution du nickel |

|---|---|---|

| Contrôle de l'atmosphère | Flux d'hydrogène/argon | Déclenche la réduction chimique et la migration des ions. |

| Gestion thermique | Montée/maintien précis | Contrôle la taille des nanoparticules et la stabilité du réseau. |

| Taille des particules | Environ 9 nm en moyenne | Assure une surface active élevée pour la catalyse. |

| Type d'ancrage | Structure « enchâssée » | Offre une stabilité et une résistance au frittage supérieures. |

| Précurseur de départ | Oxydes stables (par ex. NiAl2O4) | Nécessaire pour le mécanisme d'exsolution in-situ. |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de l'ingénierie nanométrique avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes tubulaires, de mufflé, rotatifs, sous vide et CVD haute performance, spécifiquement conçus pour maintenir la stabilité atmosphérique et thermique rigoureuse requise pour les processus d'exsolution du nickel et de réduction par l'hydrogène.

Que vous ayez besoin de contrôler la taille des nanoparticules ou d'assurer un ancrage en profondeur dans la surface, nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques de laboratoire. Obtenez une stabilité catalytique supérieure et des résultats de recherche cohérents dès aujourd'hui.

Prêt à optimiser vos processus à haute température ?

Contactez les experts KINTEK dès maintenant

Guide Visuel

Références

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la fabrication de transistors verticaux en silicium ? Maîtrise de l'oxydation de précision

- Quel rôle joue un four tubulaire dans l'activation thermique des minerais sulfurés ? Contrôle de précision pour un lixiviation à haut rendement

- Pourquoi l'uniformité thermique est-elle un avantage significatif des fours tubulaires ? Obtenez un chauffage constant pour des processus de précision

- Quel rôle le four tubulaire à haute température joue-t-il dans les squelettes de carbone de biomasse ? Maîtriser l'intégrité structurelle.

- Quelles options de contrôle sont disponibles pour les fours tubulaires ? Échelle allant du chauffage simple à l'automatisation complexe

- Pourquoi le recuit dans un four tubulaire est-il essentiel pour le rGO-NiO-ZnO-400 ? Optimisez la synthèse de votre catalyseur

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche électronique et semi-conducteur ? Débloquez le traitement thermique de précision pour les dispositifs avancés

- Comment un four tubulaire à haute température forme-t-il du carbone poreux dopé à l'azote (RMF) ? Guide de synthèse thermique de précision