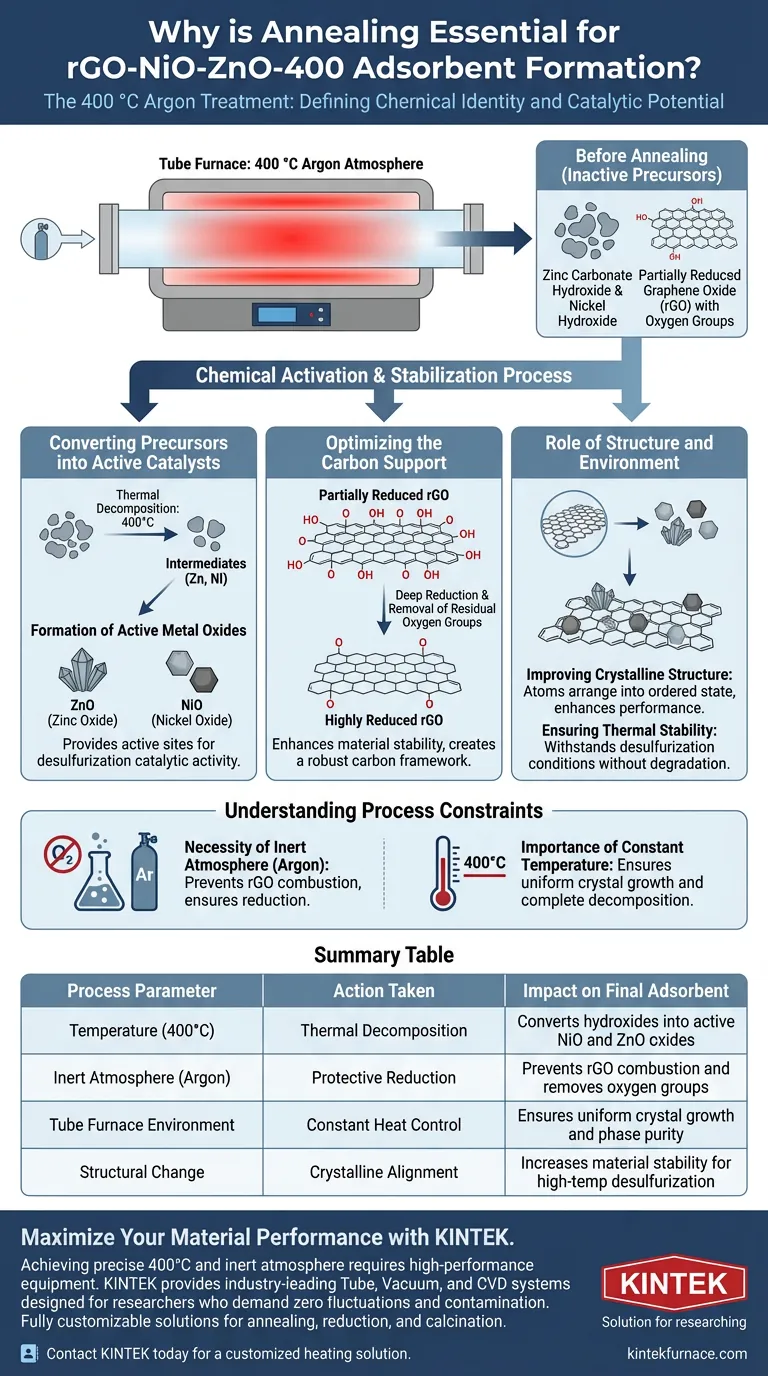

Le traitement de recuit définit l'identité chimique et le potentiel catalytique de l'adsorbant rGO-NiO-ZnO-400. Ce processus, mené à une température précise de 400 °C sous atmosphère d'argon, est le mécanisme qui convertit chimiquement les précurseurs inactifs en oxydes métalliques fonctionnels tout en stabilisant simultanément le squelette de graphène. Sans cette étape, le matériau manquerait de la structure cristalline et des niveaux de réduction nécessaires pour fonctionner comme agent de désulfuration.

La phase de recuit n'est pas simplement une étape de séchage ; c'est un processus d'activation chimique qui transforme les composés intermédiaires en catalyseurs actifs et "verrouille" la stabilité thermique du matériau.

Conversion des précurseurs en catalyseurs actifs

Décomposition thermique des intermédiaires

Avant le recuit, le matériau est principalement composé de composés intermédiaires chimiquement inactifs pour l'application visée.

Le traitement thermique à 400 °C entraîne la décomposition de ces intermédiaires, convertissant spécifiquement le carbonate d'hydroxyde de zinc et l'hydroxyde de nickel.

Formation d'oxydes métalliques actifs

L'énergie thermique facilite la transformation de ces précurseurs en leurs formes actives : l'oxyde de zinc (ZnO) et l'oxyde de nickel (NiO).

Ces oxydes métalliques spécifiques fournissent les sites actifs requis pour l'activité catalytique de désulfuration finale du matériau.

Optimisation du support carboné

Réduction profonde du rGO

Le processus de recuit agit directement sur le composant graphène du composite.

Soumettre le matériau à cet environnement augmente le degré de réduction de l'oxyde de graphène réduit (rGO).

Amélioration de la stabilité du matériau

Cette réduction accrue élimine les groupes fonctionnels résiduels contenant de l'oxygène, résultant en un cadre carboné plus stable.

Cela garantit que le rGO peut supporter efficacement les oxydes métalliques pendant les réactions catalytiques.

Le rôle de la structure et de l'environnement

Amélioration de la structure cristalline

La température constante fournie par le four tubulaire permet aux atomes de s'organiser dans un état plus ordonné.

Ce traitement thermique améliore considérablement la structure cristalline du composite final, ce qui est directement corrélé à une performance améliorée.

Assurance de la stabilité thermique

En recuisant le matériau à 400 °C, le produit final atteint un haut niveau de stabilité thermique.

Cela prépare l'adsorbant à supporter les conditions opérationnelles qu'il rencontrera lors des processus de désulfuration réels sans se dégrader.

Comprendre les contraintes du processus

La nécessité d'une atmosphère inerte

La référence souligne l'utilisation spécifique d'une atmosphère d'argon dans le four tubulaire.

Ceci est crucial car le chauffage de matériaux à base de carbone (comme le rGO) en présence d'oxygène entraînerait une combustion ou une dégradation plutôt qu'une réduction.

L'importance d'une température constante

Le four tubulaire est essentiel car il fournit un environnement à température constante.

Des fluctuations de chaleur pendant cette phase de conversion pourraient entraîner une décomposition incomplète des précurseurs ou une croissance cristalline incohérente, résultant en un adsorbant hétérogène et moins efficace.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie du rGO-NiO-ZnO-400, considérez comment les paramètres de recuit s'alignent avec vos objectifs :

- Si votre objectif principal est l'activité catalytique : Assurez-vous que la température atteint un niveau stable de 400 °C pour convertir complètement les intermédiaires de nickel et de zinc en leurs formes d'oxydes actives.

- Si votre objectif principal est la stabilité du matériau : Maintenez une atmosphère d'argon stricte pour maximiser la réduction du rGO sans compromettre la structure carbonée par oxydation.

En fin de compte, la précision de l'environnement de recuit est ce qui comble le fossé entre un mélange de produits chimiques bruts et un adsorbant de désulfuration haute performance.

Tableau récapitulatif :

| Paramètre de processus | Action entreprise | Impact sur l'adsorbant final |

|---|---|---|

| Température (400°C) | Décomposition thermique | Convertit les hydroxydes en oxydes actifs de NiO et ZnO |

| Atmosphère inerte (Argon) | Réduction protectrice | Prévient la combustion du rGO et élimine les groupes oxygénés |

| Environnement du four tubulaire | Contrôle thermique constant | Assure une croissance cristalline uniforme et une pureté de phase |

| Changement structurel | Alignement cristallin | Augmente la stabilité du matériau pour la désulfuration à haute température |

Maximisez les performances de votre matériau avec KINTEK

Atteindre l'environnement précis de 400°C et l'atmosphère inerte requis pour la synthèse du rGO-NiO-ZnO-400 exige un équipement haute performance. KINTEK fournit des systèmes de tube, de vide et de CVD de pointe conçus pour les chercheurs qui ne peuvent pas se permettre de fluctuations de température ou de contamination atmosphérique.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins spécifiques de recuit, de réduction et de calcination. Que vous développiez des adsorbants avancés ou des catalyseurs complexes, KINTEK garantit que vos matériaux atteignent leur plein potentiel catalytique.

Prêt à améliorer votre recherche ? Contactez KINTEK dès aujourd'hui pour une solution de chauffage personnalisée.

Guide Visuel

Références

- Rodolfo Fernández-Martínez, J.M. Sánchez. Transformation of Graphite Recovered from Batteries into Functionalized Graphene-Based Sorbents and Application to Gas Desulfurization. DOI: 10.3390/molecules29153577

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la dévitrification dans les tubes de quartz ? Comprendre ses causes et ses risques pour la sécurité des fours

- Quelles conditions de procédé fondamentales un four tubulaire fournit-il lors de la calcination du catalyseur Ni-TiN ? Maîtriser la catalyse de précision

- Comment les fours horizontaux soutiennent-ils l'industrie de la céramique ? Améliorez les performances grâce à un traitement thermique de précision

- Pourquoi la conception peu encombrante d'un four tubulaire est-elle avantageuse ? Libérez l'efficacité dans votre laboratoire

- Quel est le rôle principal d'un four tubulaire à haute température dans le recuit du Ga2O3 ? Optimisez la qualité de vos couches minces

- Quel rôle joue un four tubulaire horizontal dans la carbonisation des précurseurs de liquides ioniques ? Maîtrise du contrôle thermique

- Quel rôle joue un four à tube sous vide dans la production de biochar de balle de riz ? Ingénierie de carbone haute performance

- Pourquoi un four tubulaire est-il utilisé pour l'oxydation thermique des membranes de silicium ? Protégez vos nanostructures