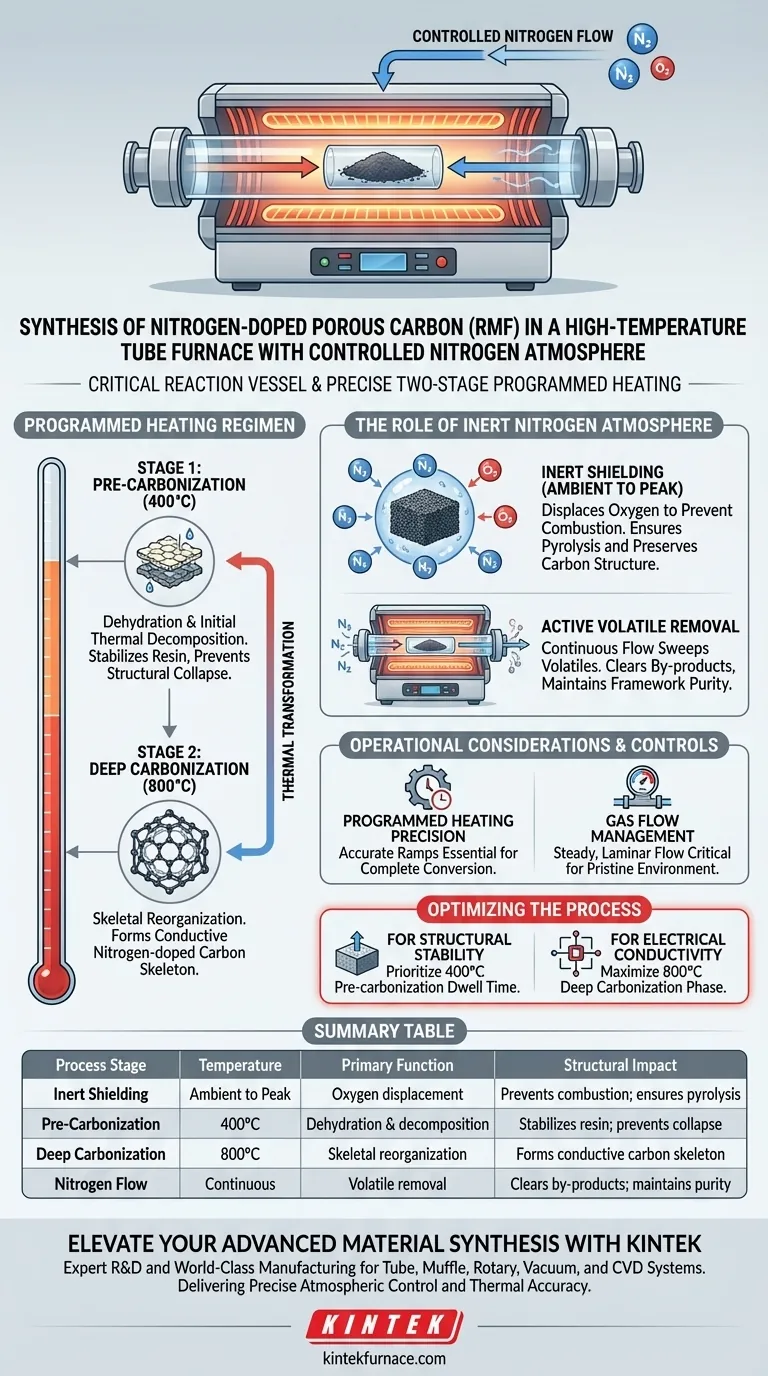

Le four tubulaire à haute température sert de récipient de réaction essentiel pour la synthèse de carbone poreux dopé à l'azote (RMF). Il facilite un régime de chauffage programmé précis en deux étapes sous un blindage protecteur d'azote pour convertir les précurseurs organiques en un cadre carboné stable. En maintenant un environnement strictement exempt d'oxygène, le système empêche la combustion tout en assurant la décomposition thermique et la réorganisation squelettique nécessaires à une conductivité élevée.

L'atmosphère d'azote contrôlée permet une carbonisation profonde en éliminant efficacement les sous-produits volatils et en empêchant l'oxydation, transformant la résine précurseur en un squelette carboné dopé à l'azote robuste grâce à un cycle thermique strictement géré.

La Mécanique de la Transformation Thermique

Le Rôle de l'Atmosphère Inerte

La fonction principale de l'atmosphère d'azote est de créer un environnement inerte. Aux températures élevées requises pour ce processus, la présence d'oxygène provoquerait la combustion de la résine organique plutôt que sa carbonisation.

En déplaçant l'oxygène, l'azote permet au matériau de subir une pyrolyse. Cela garantit que les changements chimiques sont strictement thermiques, préservant la structure carbonée au lieu de la convertir en cendres ou en dioxyde de carbone.

Étape 1 : Pré-carbonisation à 400°C

La première phase du processus de chauffage programmé élève le précurseur RMF à 400°C. Cette étape est essentielle pour préparer la structure du matériau à un durcissement final.

Pendant cette phase, le matériau subit une déshydratation et une décomposition thermique initiale. Cette étape stabilise la résine organique, empêchant l'effondrement structurel avant que les températures plus élevées ne soient atteintes.

Étape 2 : Carbonisation Profonde à 800°C

Après la pré-carbonisation, la température est élevée à 800°C pour une carbonisation profonde. Cet état de haute énergie déclenche la réorganisation squelettique fondamentale du matériau.

C'est pendant cette phase que les propriétés finales du matériau sont fixées. Le processus convertit la résine pré-carbonisée en un squelette carboné dopé à l'azote hautement conducteur, conférant au RMF ses caractéristiques électroniques fonctionnelles.

Élimination Active des Volatils

Au fur et à mesure que la résine organique se décompose, elle libère des sous-produits gazeux. Le flux continu d'azote agit comme un mécanisme de balayage.

Ce flux transporte physiquement ces sous-produits volatils hors du tube du four. L'élimination de ces gaz est essentielle pour éviter qu'ils ne se redéposent sur le matériau ou n'interfèrent avec la pureté du processus de carbonisation.

Considérations Opérationnelles et Contrôles

Importance du Chauffage Programmé

Le succès de cette synthèse repose fortement sur la précision de la rampe de température. La distinction entre les étapes de 400°C et 800°C n'est pas arbitraire ; sauter l'étape de pré-carbonisation peut entraîner des défauts structurels ou une conversion incomplète.

Gestion du Flux de Gaz

Bien que l'atmosphère d'azote empêche l'oxydation, le débit est tout aussi important. Un débit insuffisant peut ne pas éliminer efficacement les sous-produits volatils, contaminant potentiellement la structure poreuse.

Inversement, un flux turbulent pourrait perturber la stabilité thermique autour de l'échantillon. L'objectif est un flux laminaire stable qui garantit un environnement vierge pour la réorganisation squelettique.

Optimisation du Processus de Synthèse

Pour garantir la plus haute qualité de carbone poreux dopé à l'azote (RMF), alignez vos contrôles de processus sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la Stabilité Structurelle : Priorisez la précision du temps de maintien de la pré-carbonisation à 400°C pour assurer une déshydratation complète avant d'augmenter la contrainte thermique.

- Si votre objectif principal est la Conductivité Électrique : Assurez-vous que la phase de carbonisation profonde à 800°C est maintenue suffisamment longtemps pour maximiser la réorganisation squelettique et la graphitation.

Maîtriser l'équilibre entre les étapes thermiques et le flux de gaz inerte est la clé pour libérer tout le potentiel des matériaux RMF.

Tableau Récapitulatif :

| Étape du Processus | Température | Fonction Principale | Impact Structurel |

|---|---|---|---|

| Blindage Inerte | Ambiante à Pic | Déplacement de l'oxygène | Prévient la combustion ; assure la pyrolyse |

| Pré-carbonisation | 400°C | Déshydratation et décomposition | Stabilise la résine ; prévient l'effondrement structurel |

| Carbonisation Profonde | 800°C | Réorganisation squelettique | Forme un squelette carboné dopé à l'azote conducteur |

| Flux d'Azote | Continu | Élimination des volatils | Élimine les sous-produits ; maintient la pureté du cadre |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

Le contrôle précis de l'atmosphère et la précision thermique sont les pierres angulaires de la production de carbone poreux dopé à l'azote (RMF) haute performance. Chez KINTEK, nous comprenons que votre recherche dépend de la fiabilité de votre environnement thermique.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Tubulaires, Muffle, Rotatifs, sous Vide et CVD haute performance conçus pour répondre aux normes scientifiques les plus rigoureuses. Que vous ayez besoin d'un four tubulaire standard à haute température ou d'un système entièrement personnalisable pour des besoins de carbonisation uniques, notre équipement offre le flux de gaz laminaire et la précision du chauffage programmé nécessaires à une conductivité et une stabilité structurelle supérieures.

Prêt à optimiser les processus à haute température de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire ? Chauffage de précision pour les applications de laboratoire et industrielles

- Pourquoi un processus secondaire d'activation à haute température dans un four tubulaire est-il nécessaire ? Conversion du biochar en CBAC

- Comment les fours tubulaires à quartz soutiennent-ils les expériences en atmosphère contrôlée ? Maîtriser la synthèse précise des matériaux

- Quelle est la fonction d'un four tubulaire à deux zones dans la synthèse CVD de la borophène ? Obtenir un découplage thermique précis pour la synthèse 2D

- Comment un four tubulaire de laboratoire facilite-t-il la sulfuration de Co3O4@CNT ? Secrets de synthèse avancée

- Comment un four de mélange de gaz à tube vertical fonctionne-t-il pour contrôler la fugacité de l'oxygène ? Obtenez des simulations de magma précises

- Pourquoi les fours tubulaires à haute température sont-ils importants pour l'usage industriel et scientifique ? Découvrez la précision dans le traitement des matériaux

- Quelle est l'utilisation principale d'un four tubulaire de laboratoire dans les processus de carbonisation de la biomasse ? Precision Biochar Engineering