Essentiellement, un four tubulaire de laboratoire est utilisé dans la recherche électronique et semi-conducteur pour effectuer un traitement thermique précis sur des matériaux tels que les plaquettes de silicium. Les applications clés incluent la diffusion et le dopage pour modifier la conductivité électrique, l'oxydation pour faire croître des couches isolantes, et le recuit pour réparer les structures cristallines et activer les dopants.

La véritable valeur d'un four tubulaire ne réside pas seulement dans sa capacité à chauffer ; c'est le pouvoir de créer un environnement extrêmement uniforme et contrôlé. Cette précision est ce qui permet aux chercheurs de manipuler les propriétés des matériaux au niveau atomique, ce qui est la base fondamentale de la création de dispositifs semi-conducteurs fonctionnels.

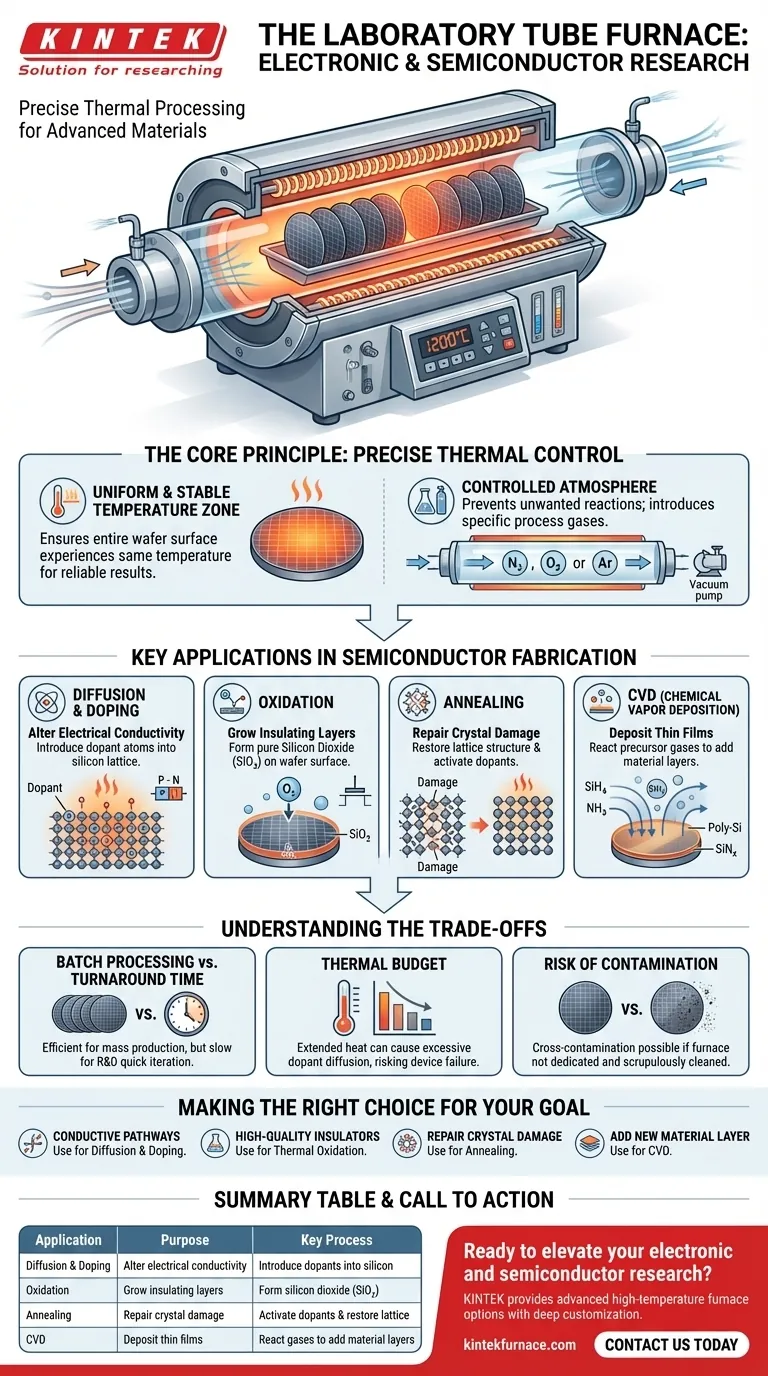

Le principe fondamental : un contrôle thermique précis

Le fonctionnement de chaque dispositif électronique moderne repose sur les propriétés spécifiques des matériaux semi-conducteurs qu'il contient. Un four tubulaire fournit les deux conditions critiques nécessaires pour modifier ces propriétés avec une grande précision.

Zone de température uniforme et stable

Un four tubulaire est conçu pour créer une zone de chauffage longue et constante. Lorsqu'une plaquette de silicium ou un autre substrat est placé à l'intérieur du tube, toute sa surface subit la même température, garantissant des résultats de traitement uniformes sur l'ensemble du dispositif.

Cette uniformité est non négociable pour créer des transistors et des circuits intégrés fiables, où même des variations mineures peuvent entraîner une défaillance du dispositif.

Atmosphère contrôlée

Le tube peut être scellé et soit mis sous vide, soit rempli d'un gaz de traitement spécifique. Cette atmosphère contrôlée empêche les réactions indésirables (comme l'oxydation par l'air) et introduit les réactifs chimiques exacts nécessaires pour un processus donné.

Applications clés dans la fabrication de semi-conducteurs

L'environnement contrôlé d'un four tubulaire permet plusieurs étapes fondamentales pour transformer une plaquette de silicium pure en un circuit intégré complexe.

Diffusion et dopage

Le dopage est le processus d'introduction intentionnelle d'atomes d'impureté (dopants) dans le cristal semi-conducteur afin de modifier ses propriétés électriques, créant ainsi des régions de type P ou de type N.

Un four tubulaire facilite la diffusion, où la chaleur élevée donne aux atomes dopants suffisamment d'énergie pour se déplacer, ou diffuser, dans le réseau de silicium. La température et le temps contrôlent précisément la profondeur et la concentration du profil de dopant.

Oxydation

Les dispositifs semi-conducteurs nécessitent des couches isolantes de haute qualité. Un four tubulaire est utilisé pour l'oxydation thermique, où les plaquettes de silicium sont chauffées dans une atmosphère contenant de l'oxygène ou de la vapeur d'eau.

Ce processus permet de développer une couche de dioxyde de silicium (SiO₂) exceptionnellement pure et uniforme à la surface de la plaquette, ce qui est essentiel pour former l'isolant de grille dans les transistors.

Recuit

De nombreuses étapes de fabrication, telles que l'implantation ionique (une autre méthode de dopage), endommagent le réseau cristallin du semi-conducteur. Le recuit est un processus thermique qui répare ces dommages.

En chauffant la plaquette dans un four contrôlé, les atomes acquièrent suffisamment de mobilité pour se réinstaller à leurs emplacements de réseau corrects. Ce processus sert également à "activer" électriquement les dopants implantés qui ne faisaient pas initialement partie de la structure cristalline.

Dépôt chimique en phase vapeur (CVD)

Un four tubulaire peut également servir de réacteur pour le dépôt chimique en phase vapeur (CVD). Dans ce processus, les gaz précurseurs circulent à travers le tube chaud et réagissent à la surface de la plaquette pour déposer de minces films de matériaux tels que le polysilicium, le nitrure de silicium ou d'autres diélectriques.

Comprendre les compromis

Bien qu'indispensable, le four tubulaire traditionnel n'est pas sans ses limites, ce qui a conduit au développement de technologies alternatives.

Traitement par lots vs. temps de rotation

Les fours tubulaires horizontaux et verticaux sont des outils par lots, ce qui signifie qu'ils traitent un grand nombre de plaquettes à la fois. Bien que cela soit efficace pour la production de masse, c'est lent pour la recherche et le développement, où une itération rapide sur une seule plaquette est souvent nécessaire.

Budget thermique

Chaque étape à haute température consomme une partie du "budget thermique" du dispositif. Un temps prolongé à haute température peut provoquer une diffusion plus importante que prévu des dopants précédemment placés, ce qui pourrait ruiner la structure du dispositif. La gestion de ce budget est un défi critique.

Risque de contamination

Parce qu'ils sont utilisés pour de multiples processus, les fours peuvent être une source de contamination croisée s'ils ne sont pas méticuleusement nettoyés et dédiés à des matériaux spécifiques. La pureté est primordiale dans la fabrication des semi-conducteurs, et tout atome étranger peut être catastrophique.

Faire le bon choix pour votre objectif

Pour appliquer ces processus efficacement, vous devez faire correspondre la technique à votre objectif spécifique de modification du matériau.

- Si votre objectif principal est de créer des chemins conducteurs : Utilisez le four pour la diffusion et le dopage afin d'introduire et d'incorporer des atomes d'impureté, formant des jonctions P-N.

- Si votre objectif principal est de former des isolants de haute qualité : Utilisez le four pour l'oxydation thermique afin de faire croître une couche uniforme de dioxyde de silicium.

- Si votre objectif principal est de réparer les dommages cristallins : Utilisez le four pour le recuit afin de restaurer la structure du réseau et d'activer les dopants après des processus comme l'implantation ionique.

- Si votre objectif principal est d'ajouter une nouvelle couche de matériau : Utilisez le four comme réacteur CVD pour déposer des films minces à partir de gaz précurseurs.

Le four tubulaire reste un outil fondamental dans la recherche sur les matériaux, offrant le contrôle essentiel de la chaleur et de la chimie nécessaire pour concevoir les éléments constitutifs de l'électronique moderne.

Tableau récapitulatif :

| Application | Objectif | Processus clé |

|---|---|---|

| Diffusion & Dopage | Modifier la conductivité électrique | Introduire des dopants dans le silicium |

| Oxydation | Faire croître des couches isolantes | Former du dioxyde de silicium (SiO₂) |

| Recuit | Réparer les dommages cristallins | Activer les dopants et restaurer le réseau |

| CVD | Déposer des films minces | Réagir des gaz pour ajouter des couches de matériaux |

Prêt à faire progresser votre recherche électronique et semi-conducteur avec des solutions thermiques sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des options de fours haute température avancées, y compris des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et l'innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision