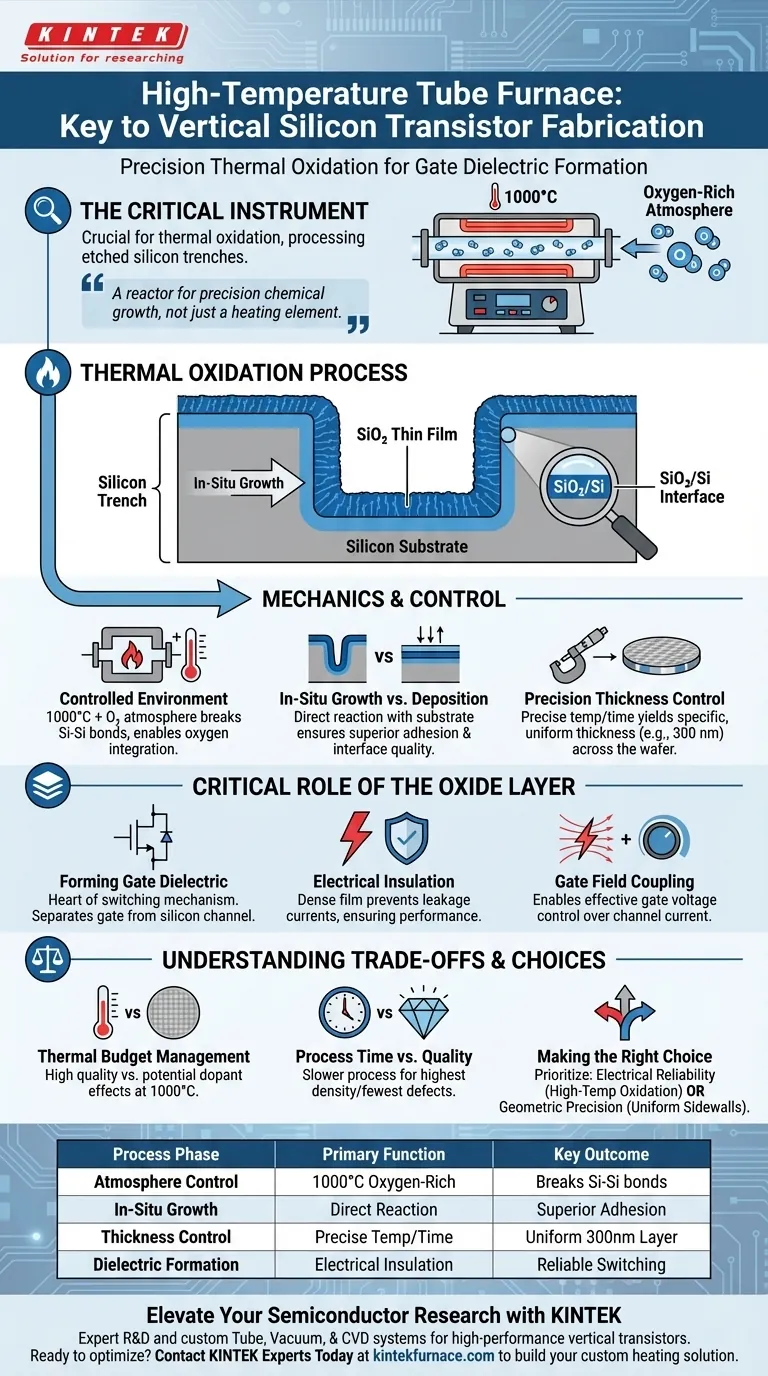

Dans la fabrication de transistors verticaux en silicium, le four tubulaire à haute température est l'instrument critique utilisé pour l'oxydation thermique. Plus précisément, il est employé pour traiter les tranchées de silicium gravées en les exposant à une atmosphère riche en oxygène à des températures d'environ 1000°C. Ce processus facilite la croissance in-situ d'un film mince dense et de haute qualité de dioxyde de silicium (SiO2) directement sur les parois latérales du silicium.

Le four n'est pas simplement un élément chauffant ; c'est un réacteur pour la croissance chimique de précision. Sa fonction principale est de transformer la surface de silicium exposée en une couche d'oxyde isolante uniforme qui sert de diélectrique de grille, définissant la fiabilité électrique du transistor.

Les Mécanismes du Processus d'Oxydation

Environnement Contrôlé à Haute Température

Le four tubulaire crée un environnement strictement contrôlé, essentiel pour une oxydation de haute qualité.

En fonctionnant à environ 1000°C dans une atmosphère riche en oxygène, le four fournit l'énergie thermique nécessaire pour rompre les liaisons silicium-silicium et permettre l'intégration de l'oxygène.

Croissance In-Situ vs. Dépôt

Contrairement aux méthodes de dépôt où le matériau est ajouté par-dessus, ce processus utilise la croissance in-situ.

L'oxygène réagit directement avec le substrat de silicium des parois latérales de la tranchée. Cela consomme une partie du silicium pour créer la nouvelle couche de SiO2, garantissant une adhérence et une qualité d'interface supérieures.

Contrôle Précis de l'Épaisseur

Le four permet la création d'épaisseurs d'oxyde spécifiques nécessaires aux spécifications de l'appareil.

Grâce à un contrôle précis de la température et du temps, le processus produit une épaisseur de film spécifique, telle que 300 nm. Cette épaisseur est essentielle pour maintenir des propriétés électriques cohérentes sur toute la tranche.

Le Rôle Critique de la Couche d'Oxyde

Formation du Diélectrique de Grille

La couche de dioxyde de silicium produite dans le four fonctionne comme le diélectrique de grille du transistor vertical.

C'est le cœur du mécanisme de commutation du transistor. Un diélectrique de haute qualité est requis pour séparer la grille conductrice du canal de silicium.

Isolation Électrique

La densité du film cultivé à haute température assure une isolation électrique robuste.

Un film dense de SiO2 empêche les courants de fuite qui dégraderaient autrement les performances ou l'efficacité du transistor.

Couplage du Champ de Grille

Au-delà de l'isolation, la couche d'oxyde facilite le couplage du champ de grille.

Cela permet à la tension appliquée à la grille de contrôler efficacement le flux de courant dans le canal vertical de silicium, permettant au transistor de changer d'état efficacement.

Comprendre les Compromis

Gestion du Budget Thermique

Fonctionner à 1000°C introduit un budget thermique important dans le processus de fabrication.

Bien que les hautes températures produisent des oxydes de la plus haute qualité, elles peuvent affecter négativement les profils de dopants ou d'autres matériaux déjà présents sur la tranche.

Temps de Traitement et Débit

La croissance d'une couche d'oxyde épaisse (telle que 300 nm) par oxydation thermique est un processus relativement lent.

Cette méthode privilégie la qualité et la densité du film par rapport à la vitesse de traitement. Si le débit élevé est la seule métrique, des méthodes de dépôt alternatives pourraient être plus rapides, mais elles aboutissent généralement à des films de moindre qualité avec des interfaces électriques plus médiocres.

Faire le Bon Choix pour Votre Objectif

Lors de l'intégration d'un four tubulaire pour la fabrication de transistors verticaux, tenez compte des exigences spécifiques de votre appareil :

- Si votre objectif principal est la fiabilité électrique : Privilégiez cette méthode d'oxydation thermique à haute température, car la croissance in-situ crée le film le plus dense avec le moins de défauts.

- Si votre objectif principal est la précision géométrique : Fiez-vous à cette méthode pour garantir que le diélectrique de grille se forme uniformément sur les parois latérales verticales, en utilisant la tranchée de silicium elle-même comme fondation pour l'oxyde.

Le succès de la fabrication de transistors verticaux repose sur l'acceptation des exigences thermiques du four tubulaire pour obtenir l'intégrité diélectrique supérieure requise pour les performances de l'appareil.

Tableau Récapitulatif :

| Phase du Processus | Fonction Principale | Résultat Clé |

|---|---|---|

| Contrôle de l'Atmosphère | Environnement riche en oxygène à 1000°C | Rupture des liaisons Si-Si pour l'intégration de l'oxygène |

| Croissance In-Situ | Réaction directe avec les parois latérales de la tranchée | Adhérence et qualité d'interface supérieures |

| Contrôle de l'Épaisseur | Régulation précise de la température/du temps | Couches diélectriques de grille uniformes de 300 nm |

| Formation du Diélectrique | Isolation électrique et couplage | Commutation fiable du transistor et absence de fuite |

Élevez Votre Recherche en Semi-conducteurs avec KINTEK

Les transistors verticaux haute performance exigent une précision thermique sans compromis. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de fours tubulaires, sous vide et CVD spécialisés, conçus pour répondre aux exigences rigoureuses du traitement des substrats en silicium. Nos fours à haute température sont entièrement personnalisables selon votre budget thermique et vos exigences d'oxydation uniques.

Prêt à optimiser la qualité de votre diélectrique de grille ?

Contactez les Experts KINTEK dès aujourd'hui — Laissez-nous construire la solution de chauffage personnalisée dont votre laboratoire a besoin.

Guide Visuel

Références

- Quanyang Tao, Yuan Liu. High-density vertical sidewall MoS2 transistors through T-shape vertical lamination. DOI: 10.1038/s41467-024-50185-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire facilite-t-il un contrôle précis lors de la CVD ? Maîtriser la stœchiométrie et la pureté de phase

- Quels mécanismes de protection de sécurité sont généralement inclus dans les fours tubulaires ? Assurer la sécurité de l'opérateur et de l'équipement

- Pourquoi la température du four ne doit-elle pas dépasser la température nominale ? Éviter les dommages et assurer la sécurité

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Comment un four à résistance tubulaire contribue-t-il à la conversion des boues industrielles en précurseurs de géopolymères à haute activité ?

- Quelles sont les principales applications d'un four tubulaire sous vide de laboratoire ? Maîtriser la synthèse de matériaux haute performance

- Pourquoi le contrôle du vide est-il essentiel lors de l'utilisation d'un four tubulaire horizontal pour le recuit à 550 °C des films a-SiC:H ?

- Quels sont les avantages des différentes configurations de zones de chauffage dans les fours tubulaires ? Optimisez vos processus thermiques