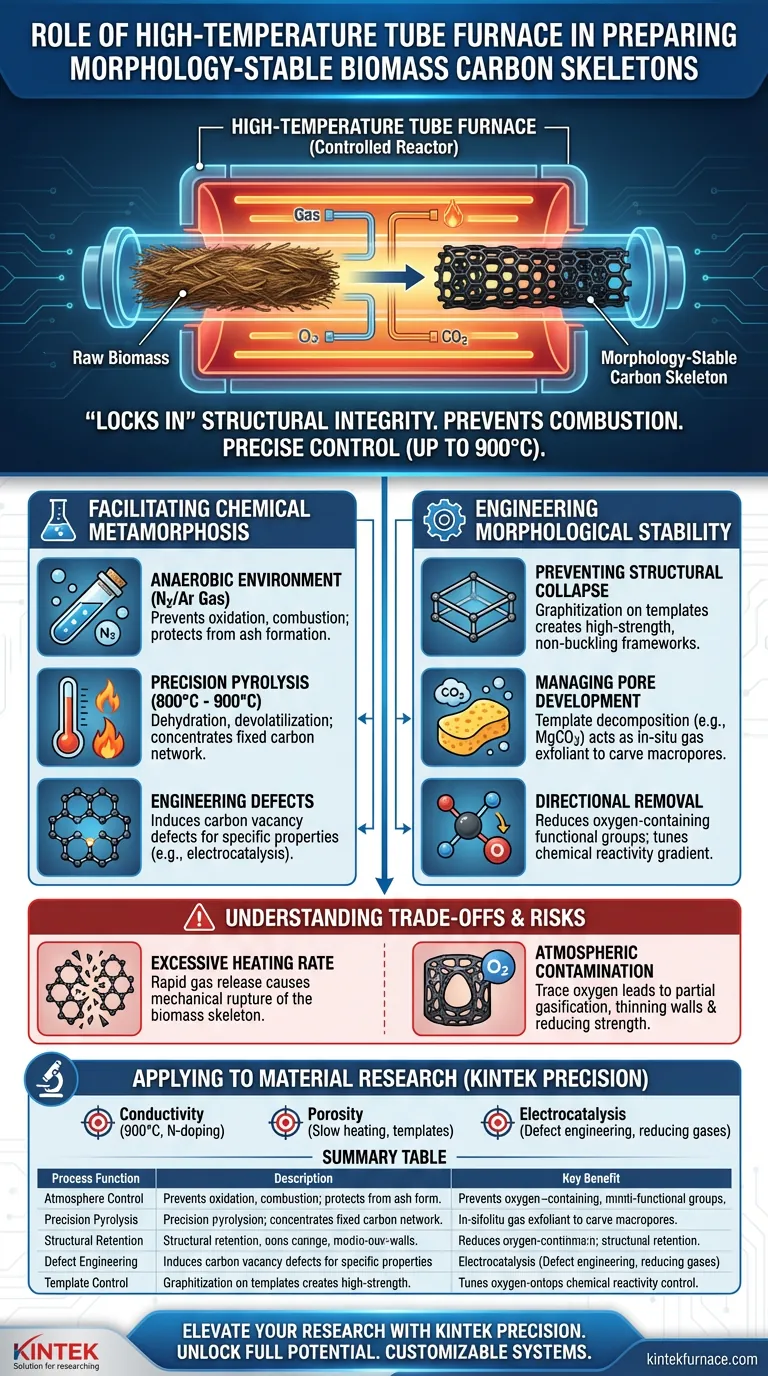

Le four tubulaire à haute température est l'outil fondamental pour « verrouiller » l'intégrité structurelle de la biomasse lors de sa transition vers le carbone. Il crée un environnement strictement anaérobie ou protégé par un gaz inerte qui empêche la matière première de brûler simplement. En régulant précisément les vitesses de chauffage et les températures maximales — atteignant souvent 900 °C — le four facilite les réactions chimiques complexes de déshydratation et de carbonisation tout en préservant la forme physique d'origine de la biomasse.

Le four tubulaire agit comme un réacteur contrôlé qui transforme les fibres organiques en squelettes de carbone rigides et morphologiquement stables. Il fournit la précision atmosphérique et thermique exacte requise pour éliminer la matière volatile tout en renforçant la structure poreuse microscopique et la conductivité du matériau.

Faciliter la métamorphose chimique

Maintenir un environnement anaérobie

Un four tubulaire fournit un environnement scellé, strictement anaérobie ou protégé par un gaz inerte tel que l'azote ou l'argon. Cette atmosphère est essentielle car elle empêche la biomasse — comme les fibres de coton ou les pelures de fruits — de s'oxyder ou de se transformer en cendres. Sans cette protection, le matériau combusterait au lieu de se transformer en un cadre carboné stable.

Pyrolyse et carbonisation de précision

Le four permet une pyrolyse à haute température en maintenant des environnements stables à des points de repère spécifiques tels que 800 °C à 900 °C. Au cours de ce processus, il déclenche la déshydratation et la dévolatisation, qui éliminent les éléments non carbonés de la biomasse. Cela concentre la teneur en carbone fixe, transformant la matière organique molle en un réseau de carbone robuste et conducteur.

Ingénierie des défauts de vacance de carbone

Au-delà de la simple carbonisation, l'environnement du four peut induire des défauts critiques de vacance de carbone. Ces imperfections microscopiques sont essentielles pour des applications spécifiques, telles que l'augmentation de l'activité électrocatalytique de l'électrode résultante. Cela permet aux chercheurs d'ajuster les performances du matériau au niveau moléculaire par manipulation thermique.

Ingénierie de la stabilité morphologique

Prévenir l'effondrement structurel

Un contrôle précis de la température permet au précurseur de carbone de graphitiser à la surface des structures internes ou des gabarits. Cela crée des structures minces à haute résistance qui ne se déforment pas sous leur propre poids. En gérant les cycles de refroidissement et de chauffage, le four garantit que le système de pores hiérarchique reste ouvert et fonctionnel plutôt que de s'effondrer.

Gestion du développement des pores via la décomposition des gabarits

Dans la préparation avancée, le four régule la cinétique de décomposition des agents gabarits tels que le carbonate de magnésium. Lorsque ces gabarits se décomposent en CO2, ils agissent comme des agents d'exfoliation gazeuse in situ qui aident à « sculpter » les macropores à l'intérieur du squelette. Simultanément, les particules solides restantes servent de gabarits durs qui soutiennent la formation de micropores et de mésopores.

Élimination directionnelle des groupes fonctionnels

En introduisant des gaz réducteurs tels que des mélanges d'hydrogène, le four tubulaire facilite l'élimination directionnelle des groupes fonctionnels contenant de l'oxygène. Ce processus permet un ajustement graduel des propriétés chimiques sans endommager la structure physique délicate. Ce niveau de contrôle est essentiel pour maintenir le « squelette » tout en modifiant sa réactivité chimique.

Comprendre les compromis

Le risque de vitesses de chauffage excessives

Bien que des températures élevées soient nécessaires, une vitesse de chauffage trop agressive peut entraîner une libération rapide de gaz, provoquant la rupture mécanique du squelette de biomasse. Si la dévolatisation se produit trop rapidement, la pression interne peut faire éclater la morphologie même que le chercheur essaie de préserver.

Pureté atmosphérique et contamination

Même des traces infimes d'oxygène à l'intérieur du tube du four peuvent entraîner une gazéification partielle du carbone. Cela amincit les parois du squelette et réduit la stabilité structurelle, conduisant potentiellement à un matériau « creusé » manquant de résistance mécanique. Le maintien d'un flux inerte de haute pureté est une exigence absolue qui ajoute à la complexité opérationnelle.

Appliquer cela à votre recherche sur les matériaux

Pour obtenir un squelette de carbone de biomasse stable et fonctionnel, les réglages de votre four doivent correspondre à vos objectifs matériels spécifiques.

- Si votre objectif principal est une conductivité électrique élevée : Utilisez le four pour atteindre des températures proches de 900 °C sous azote afin de maximiser la graphitisation et de faciliter le dopage à l'azote.

- Si votre objectif principal est une surface spécifique et une porosité élevées : Privilégiez des vitesses de chauffage lentes et l'utilisation de gabarits in situ pour garantir que les canaux poreux ne s'effondrent pas pendant la dévolatisation.

- Si votre objectif principal est l'activité électrocatalytique : Visez des fenêtres thermiques spécifiques qui induisent des défauts de vacance de carbone tout en introduisant des gaz réducteurs pour ajuster les groupes fonctionnels de surface.

Maîtriser l'environnement thermique d'un four tubulaire est l'étape décisive pour transformer la biomasse brute en une architecture carbonée performante et structurellement stable.

Tableau récapitulatif :

| Fonction du processus | Description et impact | Avantage clé |

|---|---|---|

| Contrôle de l'atmosphère | Utilise de l'azote/argon pour maintenir un environnement anaérobie. | Prévient la combustion et l'oxydation de la biomasse. |

| Pyrolyse de précision | Carbonisation stable à 800 °C - 900 °C. | Élimine les matières volatiles tout en concentrant le carbone fixe. |

| Rétention structurelle | Cycles de chauffage et de refroidissement régulés. | Prévient l'effondrement du système de pores hiérarchique. |

| Ingénierie des défauts | Induit des défauts de vacance de carbone par manipulation thermique. | Améliore l'activité électrocatalytique pour les électrodes. |

| Contrôle des gabarits | Gère la cinétique de décomposition des gabarits (par exemple, MgCO3). | Crée des macropores par exfoliation gazeuse in situ. |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de votre carbonisation de biomasse grâce à un contrôle thermique de pointe. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire. Que vous conceviez des squelettes morphologiquement stables ou que vous ajustiez des défauts de vacance de carbone, notre équipement fournit la pureté atmosphérique et la stabilité thermique dont vous avez besoin.

Prêt à optimiser vos structures carbonées ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisé parfait pour vos besoins de recherche uniques !

Guide Visuel

Références

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les fours tubulaires peuvent-ils être améliorés grâce à des zones de chauffage multiples ?Accroître la précision et l'efficacité du traitement thermique

- Dans quels domaines les fours tubulaires verticaux à lit fluidisé sont-ils couramment appliqués ? Explorez les utilisations clés en science des matériaux et en énergie

- Pourquoi un four tubulaire sous atmosphère d'argon est-il requis pour le frittage de mousse SS316L ? Protégez l'intégrité de votre matériau

- Quels matériaux sont couramment utilisés pour la construction de tubes de four et pourquoi ? Choisissez le bon tube pour les besoins de votre laboratoire

- Quel rôle jouent les fours tubulaires dans l'industrie des nouvelles énergies et des matériaux au lithium ? Essentiels pour le traitement thermique de précision

- Qu'est-ce qu'un four tubulaire horizontal ? Obtenez une uniformité thermique supérieure pour vos échantillons

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse initiale de la biomasse de feuilles de palmier dattier ? Principaux enseignements

- Quelles sont les limites des fours tubulaires à chauffage par micro-ondes ? Coût élevé, sécurité et dépendance aux matériaux