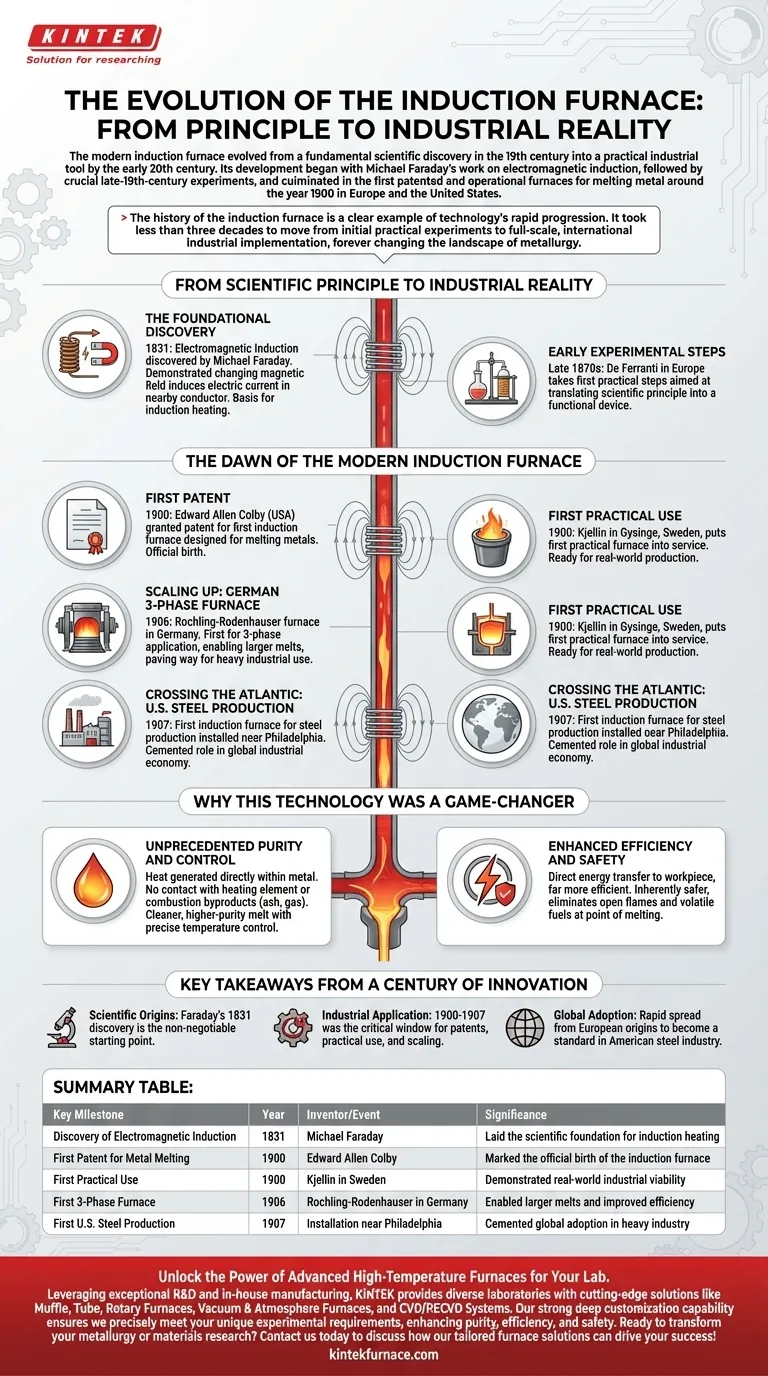

Le four à induction moderne a évolué d'une découverte scientifique fondamentale au 19e siècle pour devenir un outil industriel pratique au début du 20e siècle. Son développement a commencé avec les travaux de Michael Faraday sur l'induction électromagnétique, suivi d'expériences cruciales à la fin du 19e siècle, et a culminé avec les premiers fours brevetés et opérationnels pour la fusion des métaux vers 1900 en Europe et aux États-Unis.

L'histoire du four à induction est un exemple clair de la progression rapide de la technologie. Il a fallu moins de trois décennies pour passer des premières expériences pratiques à une mise en œuvre industrielle internationale à grande échelle, modifiant à jamais le paysage de la métallurgie.

Du principe scientifique à la réalité industrielle

Le chemin vers le four à induction n'a pas commencé dans une fonderie, mais dans un laboratoire. Le concept de base est l'un des piliers de la physique moderne et de l'électrotechnique.

La découverte fondatrice

L'ensemble de la technologie repose sur l'induction électromagnétique, découverte par Michael Faraday en 1831. Il a démontré qu'un champ magnétique variable pouvait induire un courant électrique dans un conducteur voisin. Ce principe est la base des moteurs électriques, des générateurs et, de manière critique, du chauffage par induction.

Premières étapes expérimentales

Alors que Faraday a jeté les bases, les premières étapes pratiques vers un four à induction ont été franchies par De Ferranti en Europe à la fin des années 1870. Ces premières expériences visaient à traduire le principe scientifique en un dispositif fonctionnel, comblant le fossé entre la physique théorique et l'ingénierie appliquée.

L'aube du four à induction moderne

Le tournant du 20e siècle a été le moment charnière où les concepts expérimentaux sont devenus des machines industrielles commercialement viables, avec des développements clés se produisant presque simultanément à travers le monde.

Le premier brevet et l'utilisation pratique

L'année 1900 marque la naissance officielle du four à induction. L'inventeur américain Edward Allen Colby a obtenu un brevet pour le premier four à induction spécifiquement conçu pour la fusion des métaux.

La même année, le premier four à induction véritablement pratique a été mis en service par Kjellin à Gysinge, en Suède. Cela a démontré que la technologie était prête pour la production réelle.

Mise à l'échelle : le four triphasé allemand

Un bond significatif en puissance et en efficacité s'est produit en 1906 en Allemagne. Le four Rochling-Rodenhauser a été le premier à être construit pour une application électrique triphasée, permettant des fusions plus importantes et ouvrant la voie à l'utilisation industrielle lourde que nous connaissons aujourd'hui.

Traversée de l'Atlantique : production d'acier aux États-Unis

L'adoption rapide de la technologie a été confirmée en 1907, lorsque le premier four à induction pour la production d'acier aux États-Unis a été installé dans une usine près de Philadelphie. Cet événement a consolidé le rôle du four en tant qu'outil clé dans l'économie industrielle mondiale.

Pourquoi cette technologie a changé la donne

L'adoption rapide du four à induction n'était pas accidentelle. Il offrait des avantages fondamentaux par rapport aux fours à combustion et aux fours à arc électrique qui dominaient la métallurgie à l'époque.

Pureté et contrôle sans précédent

Parce que la chaleur est générée directement à l'intérieur du métal via des courants induits, il n'y a aucun contact avec un élément chauffant ou des sous-produits de combustion comme les cendres ou les gaz. Il en résulte une fusion beaucoup plus propre et de plus grande pureté avec un contrôle précis de la température.

Efficacité et sécurité améliorées

Le chauffage par induction est beaucoup plus efficace que les méthodes traditionnelles, car l'énergie est transférée directement à la pièce. Le processus est également intrinsèquement plus sûr, car il élimine le besoin de flammes nues ou de combustibles volatils au point de fusion, créant un meilleur environnement de travail.

Principaux enseignements d'un siècle d'innovation

Comprendre la progression historique fournit un contexte précieux pour la place de la technologie dans l'industrie moderne.

- Si votre objectif principal est les origines scientifiques : Rappelez-vous que la découverte de l'induction électromagnétique par Faraday en 1831 est le point de départ non négociable de tout ce domaine technologique.

- Si votre objectif principal est l'application industrielle : La période entre 1900 et 1907 a été la fenêtre critique où les brevets, l'utilisation pratique et la mise à l'échelle technologique se sont tous produits.

- Si votre objectif principal est l'adoption mondiale : Notez la rapidité avec laquelle la technologie s'est répandue de ses origines européennes en Suède et en Allemagne pour devenir un standard dans l'industrie sidérurgique américaine.

Cette innovation centenaire, née d'un simple principe physique, reste une pierre angulaire de la production moderne de métaux de haute pureté.

Tableau récapitulatif :

| Jalon clé | Année | Inventeur/Événement | Signification |

|---|---|---|---|

| Découverte de l'induction électromagnétique | 1831 | Michael Faraday | A jeté les bases scientifiques du chauffage par induction |

| Premier brevet pour la fusion des métaux | 1900 | Edward Allen Colby | A marqué la naissance officielle du four à induction |

| Première utilisation pratique | 1900 | Kjellin en Suède | A démontré la viabilité industrielle réelle |

| Premier four triphasé | 1906 | Rochling-Rodenhauser en Allemagne | A permis des fusions plus importantes et une efficacité améliorée |

| Première production d'acier aux États-Unis | 1907 | Installation près de Philadelphie | A consolidé l'adoption mondiale dans l'industrie lourde |

Libérez la puissance des fours à haute température avancés pour votre laboratoire

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de pointe telles que des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant la pureté, l'efficacité et la sécurité de vos processus.

Prêt à transformer votre métallurgie ou votre recherche sur les matériaux ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent stimuler votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température