Dans le traitement thermique industriel, le chauffage par four à induction est une technologie fondamentale prisée pour sa rapidité, sa précision et son efficacité. Ses applications les plus courantes sont la fusion et l'affinage de métaux à grand volume, le traitement thermique précis de composants pour le durcissement, et le préchauffage rapide de billettes pour les opérations de forgeage et de formage.

La puissance du chauffage par induction réside dans sa capacité à générer de la chaleur directement à l'intérieur d'un matériau conducteur, et non à partir d'une source externe. Cette méthode de chauffage interne offre une vitesse, une précision et une propreté inégalées, ce qui en fait le choix préféré pour les processus allant de la fusion à grande échelle au durcissement de surface très localisé.

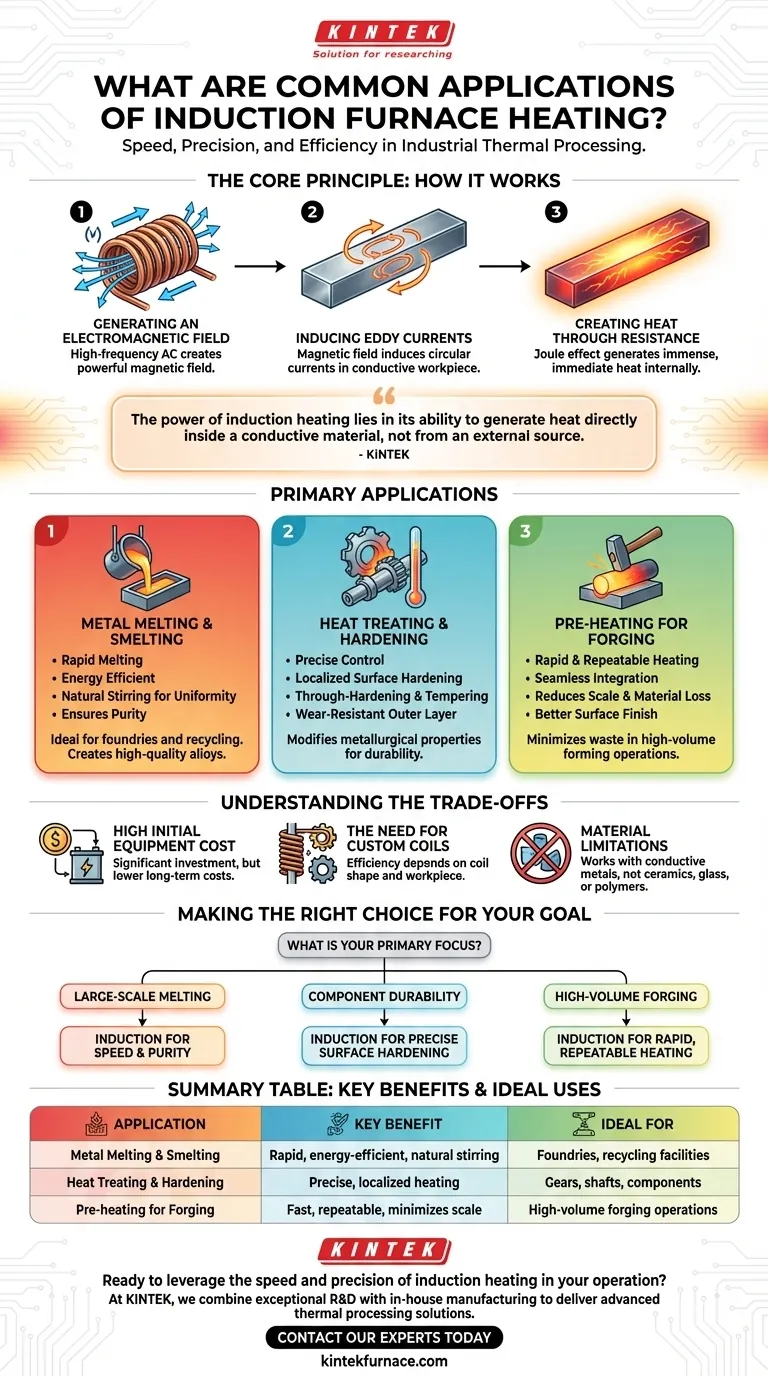

Le principe fondamental : comment fonctionne le chauffage par induction

Pour comprendre ses applications, il faut d'abord comprendre son mécanisme unique. Contrairement à un four conventionnel qui chauffe l'air autour d'un objet, un four à induction transforme l'objet en sa propre source de chaleur.

Génération d'un champ électromagnétique

Un système d'induction utilise une bobine de cuivre à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Induction de courants de Foucault

Lorsqu'une pièce conductrice d'électricité, telle qu'une barre d'acier, est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Création de chaleur par résistance

La résistance naturelle du métal au flux de ces courants de Foucault génère une chaleur immense et immédiate. Ce phénomène, connu sous le nom d'effet Joule, chauffe la pièce de l'intérieur vers l'extérieur avec une vitesse exceptionnelle.

Application principale : fusion et affinage des métaux

Pour les fonderies et les installations de recyclage, l'induction est souvent la technologie de choix pour transformer le métal solide en état liquide.

L'avantage de la rapidité et de l'efficacité

Parce que la chaleur est générée directement à l'intérieur de la charge métallique, la fusion se produit beaucoup plus rapidement que dans les fours à combustible. Cela réduit les pertes d'énergie dans l'environnement et augmente le débit.

Assurer la pureté et l'agitation

Le champ électromagnétique agite naturellement le bain de métal en fusion. Cette action assure que les alliages sont mélangés de manière approfondie et uniforme, et elle aide à faire remonter les impuretés à la surface pour être écumées. Sans sous-produits de combustion, le processus est intrinsèquement plus propre.

Application de précision : traitement thermique et durcissement

Le contrôle du chauffage par induction le rend idéal pour modifier les propriétés métallurgiques des pièces finies ou semi-finies. Cela inclut la "trempe et le revenu" mentionnés dans le traitement de l'acier.

Durcissement de surface localisé

L'application la plus puissante est peut-être la cémentation. La bobine d'induction peut être façonnée pour ne chauffer que la surface d'une pièce, comme les dents d'un engrenage ou la surface de roulement d'un arbre. Lorsqu'elle est rapidement refroidie (trempée), cela crée une couche externe extrêmement dure et résistante à l'usure, tandis que le noyau reste plus doux et plus ductile pour absorber les chocs.

Durcissement à cœur et revenu

Pour les composants plus petits, la pièce entière peut être chauffée uniformément puis trempée pour une dureté totale. La pièce peut ensuite être replacée dans un système d'induction pour un deuxième cycle de chauffage à basse température, appelé revenu, qui réduit la fragilité et améliore la ténacité.

Application à grand volume : préchauffage pour le forgeage

Avant qu'une billette métallique ne puisse être pressée ou martelée pour lui donner une nouvelle forme (forgeage), elle doit être chauffée à une température spécifique et uniforme pour la rendre malléable.

Chauffage rapide et reproductible

L'induction peut chauffer une barre d'acier à la température de forgeage en quelques secondes ou minutes. Cela permet une intégration transparente dans une ligne de production automatisée, garantissant que chaque pièce est chauffée à la même température exacte à chaque fois.

Réduction de la calamine et des pertes de matière

Parce que le chauffage est si rapide, la pièce passe très peu de temps à haute température où elle peut réagir avec l'oxygène de l'air. Cela réduit considérablement la formation de calamine à la surface, minimisant le gaspillage de matière et conduisant à une meilleure finition de surface sur la pièce forgée finale.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour son application correcte.

Coût initial élevé de l'équipement

Les alimentations par induction et leurs systèmes de refroidissement associés représentent un investissement en capital important par rapport aux fours à gaz plus simples. Cependant, cela est souvent compensé par des coûts énergétiques plus faibles et une productivité plus élevée au fil du temps.

La nécessité de bobines personnalisées

L'efficacité du chauffage par induction dépend fortement de la forme et de la position de la bobine par rapport à la pièce. Pour les pièces complexes, une bobine conçue sur mesure est souvent nécessaire, ce qui ajoute des coûts d'ingénierie et de la complexité.

Limitations matérielles

Le principe fondamental repose sur la conductivité électrique. Cela signifie que le chauffage par induction fonctionne exceptionnellement bien pour les métaux comme l'acier, le fer, le cuivre et l'aluminium, mais ne peut pas être utilisé pour chauffer des matériaux non conducteurs comme la céramique, le verre ou la plupart des polymères.

Faire le bon choix pour votre objectif

La décision d'utiliser le chauffage par induction doit être dictée par les exigences spécifiques de votre processus.

- Si votre objectif principal est la fusion à grande échelle : L'induction offre une vitesse et une pureté inégalées, surtout lors de la création d'alliages spécifiques qui nécessitent un mélange approfondi.

- Si votre objectif principal est la durabilité des composants : Utilisez l'induction pour un durcissement de surface précis afin de créer des pièces résistantes à l'usure sans rendre l'ensemble du composant cassant.

- Si votre objectif principal est le forgeage ou le formage à grand volume : L'induction offre un chauffage rapide et reproductible qui minimise le gaspillage de matière dû à l'oxydation et maximise le débit de production.

En comprenant son principe de chauffage interne, vous pouvez tirer parti de la technologie d'induction pour obtenir un contrôle et une efficacité supérieurs dans vos applications de traitement thermique.

Tableau récapitulatif :

| Application | Avantage clé | Idéal pour |

|---|---|---|

| Fusion et affinage des métaux | Fusion rapide et économe en énergie avec agitation naturelle pour l'uniformité de l'alliage. | Fonderies, installations de recyclage créant des métaux et alliages de haute pureté. |

| Traitement thermique et durcissement | Chauffage précis et localisé pour le durcissement de surface ou le durcissement à cœur des pièces. | Fabrication d'engrenages, d'arbres et de composants nécessitant une résistance à l'usure et une durabilité. |

| Préchauffage pour le forgeage | Chauffage rapide et reproductible qui minimise la formation de calamine (oxyde) et la perte de matière. | Opérations de forgeage à grand volume nécessitant des températures de billettes constantes pour le formage. |

Prêt à tirer parti de la vitesse et de la précision du chauffage par induction dans votre exploitation ? Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de traitement thermique avancées. Que vous ayez besoin d'un système pour la fusion à grand volume, le durcissement de précision ou les préchauffages rapides pour le forgeage, notre équipe peut vous fournir un four à induction robuste adapté à vos exigences uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique pour une efficacité et une qualité maximales.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes