Dans le chauffage par induction, la fréquence est le paramètre le plus critique pour contrôler l'efficacité du chauffage car elle dicte précisément où la chaleur est générée à l'intérieur d'un matériau. Des fréquences plus élevées concentrent l'effet de chauffage près de la surface, tandis que des fréquences plus basses permettent à l'énergie de pénétrer plus profondément dans la pièce. Adapter la fréquence aux propriétés du matériau et aux dimensions de la pièce est la clé d'un processus efficace.

Le principe fondamental est que l'efficacité du chauffage dépend de la concentration des courants électriques induits dans la pièce à usiner ciblée. La fréquence du champ magnétique alternatif détermine la « profondeur de peau » de ces courants, et pour un transfert d'énergie optimal, cette profondeur doit être correctement mise à l'échelle par rapport à la taille de la pièce que vous chauffez.

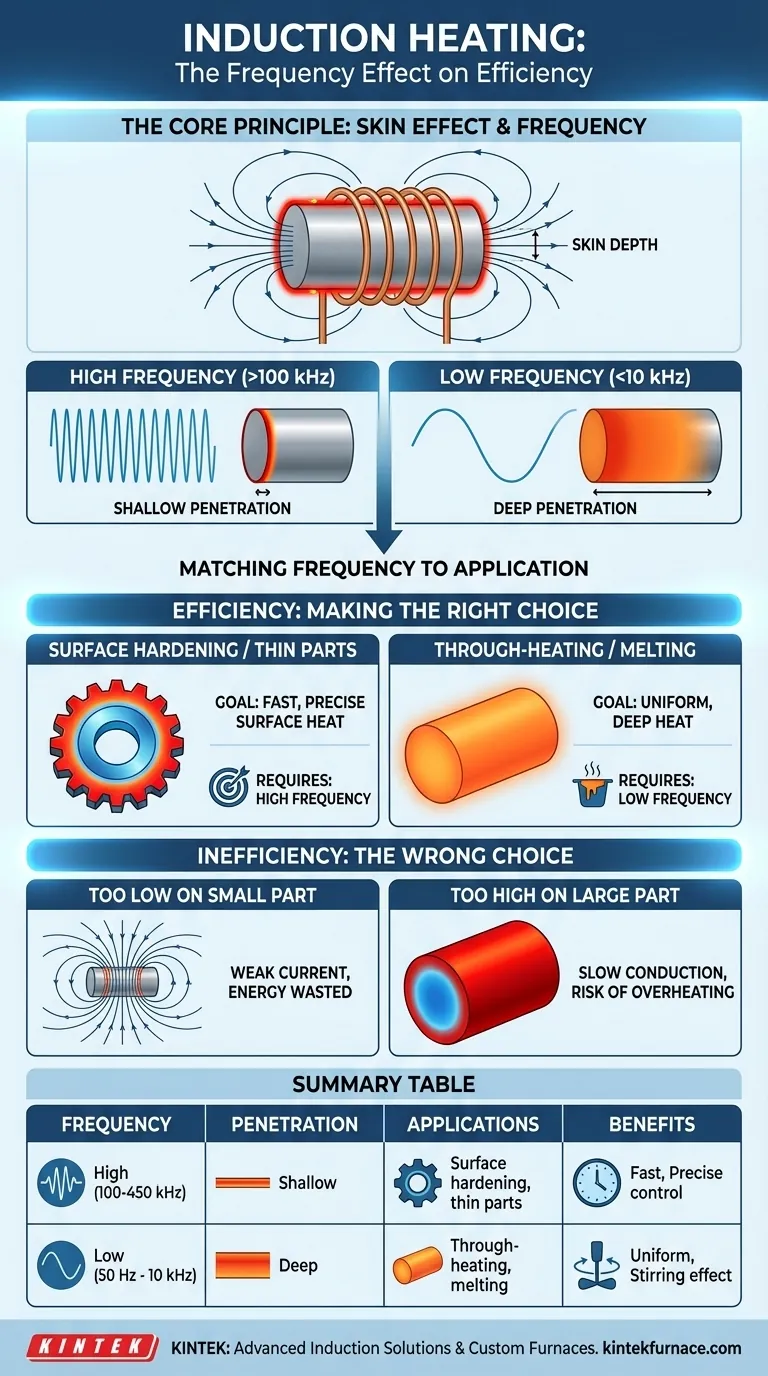

Le principe de base : Fréquence et effet de peau

Pour comprendre l'efficacité, vous devez d'abord comprendre la physique du fonctionnement du chauffage par induction. Le processus repose sur un phénomène connu sous le nom d'« effet de peau ».

Qu'est-ce que l'effet de peau ?

Une bobine d'induction génère un champ magnétique puissant et rapidement alternatif. Lorsque vous placez une pièce conductrice (comme l'acier) à l'intérieur de ce champ, cela induit des courants électriques dans la pièce, appelés courants de Foucault.

Ces courants de Foucault ne sont pas uniformes. Ils sont les plus forts à la surface de la pièce et leur densité diminue de manière exponentielle vers le centre. Cette concentration de courant sur la « peau » du matériau est l'effet de peau. La résistance du métal à l'écoulement de ces courants est ce qui génère une chaleur précise et instantanée.

Comment la fréquence contrôle la profondeur de pénétration

La fréquence du courant alternatif dans la bobine contrôle directement la profondeur de cette « peau » de courants de Foucault. La relation est simple et inverse :

- Haute fréquence (par exemple, 100 kHz - 450 kHz) crée une peau très mince, concentrant le courant et l'effet de chauffage dans une couche peu profonde près de la surface.

- Basse fréquence (par exemple, 50 Hz - 10 kHz) crée une peau beaucoup plus épaisse, permettant au courant et au chauffage de pénétrer profondément dans le cœur du matériau.

Ce terme est appelé profondeur de pénétration ou profondeur de référence. C'est la profondeur à laquelle le courant induit est tombé à environ 37 % de sa valeur en surface. Environ 86 % de la chaleur totale est générée dans cette seule couche de profondeur.

Adapter la fréquence à votre application

L'objectif est de sélectionner une fréquence qui place la chaleur exactement là où vous en avez besoin pour votre processus spécifique. Un processus efficace est celui où la chaleur générée correspond à l'objectif thermique.

Pour le durcissement superficiel et les pièces minces

Pour des applications telles que le durcissement superficiel d'engrenages ou de roulements, l'objectif est de chauffer uniquement la surface extérieure à une température élevée très rapidement, laissant le cœur froid et ductile.

Ceci nécessite des fréquences élevées. Une faible profondeur de pénétration garantit que l'énergie est concentrée exclusivement sur la surface, minimisant le temps nécessaire à la chaleur pour pénétrer dans le cœur et maximisant la vitesse et le contrôle.

Pour le chauffage complet et la fusion

Pour des applications telles que le chauffage d'une grande billette pour le forgeage ou la fusion d'un creuset plein de métal, l'objectif est de chauffer le volume entier du matériau de la manière la plus uniforme possible.

Ceci nécessite des fréquences basses à moyennes. Une plus grande profondeur de pénétration garantit que l'énergie est générée sur une partie significative de la section transversale de la pièce. Cela favorise un chauffage plus uniforme et, dans le cas de la fusion, aide à créer un effet d'agitation électromagnétique qui améliore la consistance du bain de fusion.

Comprendre les compromis et les inefficacités

Choisir la mauvaise fréquence entraîne directement un gaspillage d'énergie et de mauvais résultats. La relation entre la taille de la pièce et la profondeur de pénétration est critique. Une règle empirique largement utilisée est que le diamètre de la pièce doit être au moins quatre à huit fois la profondeur de pénétration pour une bonne efficacité.

Le problème d'une fréquence trop basse

Si vous utilisez une basse fréquence sur une très petite pièce, la profondeur de pénétration peut être supérieure à la pièce elle-même.

Dans ce scénario, le champ magnétique traverse la pièce avec très peu de résistance, induisant seulement de faibles courants de Foucault. La majeure partie de l'énergie de la bobine n'est pas « capturée » par la pièce, ce qui entraîne une efficacité extrêmement faible et un chauffage lent.

Le problème d'une fréquence trop élevée

Si vous utilisez une haute fréquence sur une très grande pièce destinée au chauffage complet, vous créez une chaleur intense uniquement à la surface.

Vous êtes alors obligé de vous fier à la conduction thermique lente pour transporter cette chaleur jusqu'au cœur de la pièce. C'est très inefficace, gaspille de l'énergie dans l'environnement environnant et risque de surchauffer, de faire fondre ou d'endommager la surface bien avant que le cœur n'atteigne la température cible.

Faire le bon choix pour votre objectif

La sélection de la fréquence correcte est fonction de votre matériau, de la géométrie de votre pièce et de votre objectif de processus final.

- Si votre objectif principal est le durcissement superficiel ou le chauffage de matériaux minces : Choisissez des fréquences élevées à très élevées (100 kHz et plus) pour créer une faible profondeur de chauffage.

- Si votre objectif principal est le chauffage complet de grandes pièces pour le forgeage ou le formage : Choisissez des fréquences basses (généralement inférieures à 10 kHz) pour assurer une pénétration de chaleur profonde et uniforme.

- Si votre objectif principal est la fusion de métal dans un four : Utilisez une fréquence basse à moyenne mise à l'échelle du diamètre du four pour favoriser une pénétration profonde et une agitation électromagnétique bénéfique.

En fin de compte, maîtriser la sélection de la fréquence transforme l'induction d'une simple méthode de chauffage en un outil de fabrication précis et hautement efficace.

Tableau récapitulatif :

| Plage de fréquences | Profondeur de pénétration | Applications idéales | Avantages clés |

|---|---|---|---|

| Élevée (100 kHz - 450 kHz) | Faible | Durcissement superficiel, pièces minces | Chauffage superficiel rapide, contrôle précis |

| Basse (50 Hz - 10 kHz) | Profond | Chauffage complet, fusion de grandes pièces | Chauffage uniforme, agitation électromagnétique |

Vous rencontrez des difficultés avec un chauffage inefficace dans votre laboratoire ? KINTEK est spécialisée dans les solutions de fours à haute température avancées, y compris les systèmes à induction adaptés à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise de la fréquence et une efficacité optimale pour vos expériences uniques. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté