Essentiellement, le recuit est un processus de traitement thermique utilisé pour rendre les métaux plus doux et plus faciles à travailler. Il y parvient en chauffant un matériau à une température spécifique, puis en le refroidissant lentement, ce qui répare sa structure cristalline interne. Le chauffage par induction est une méthode très avancée pour ce processus car il génère de la chaleur directement à l'intérieur du métal lui-même, offrant une vitesse, une précision et un contrôle exceptionnels.

Le recuit modifie les propriétés physiques d'un matériau pour améliorer son aptitude à être travaillé. Le chauffage par induction n'est pas seulement une autre façon d'appliquer de la chaleur ; c'est une méthode fondamentalement plus efficace et plus contrôlable qui utilise des principes électromagnétiques pour chauffer le matériau de l'intérieur vers l'extérieur.

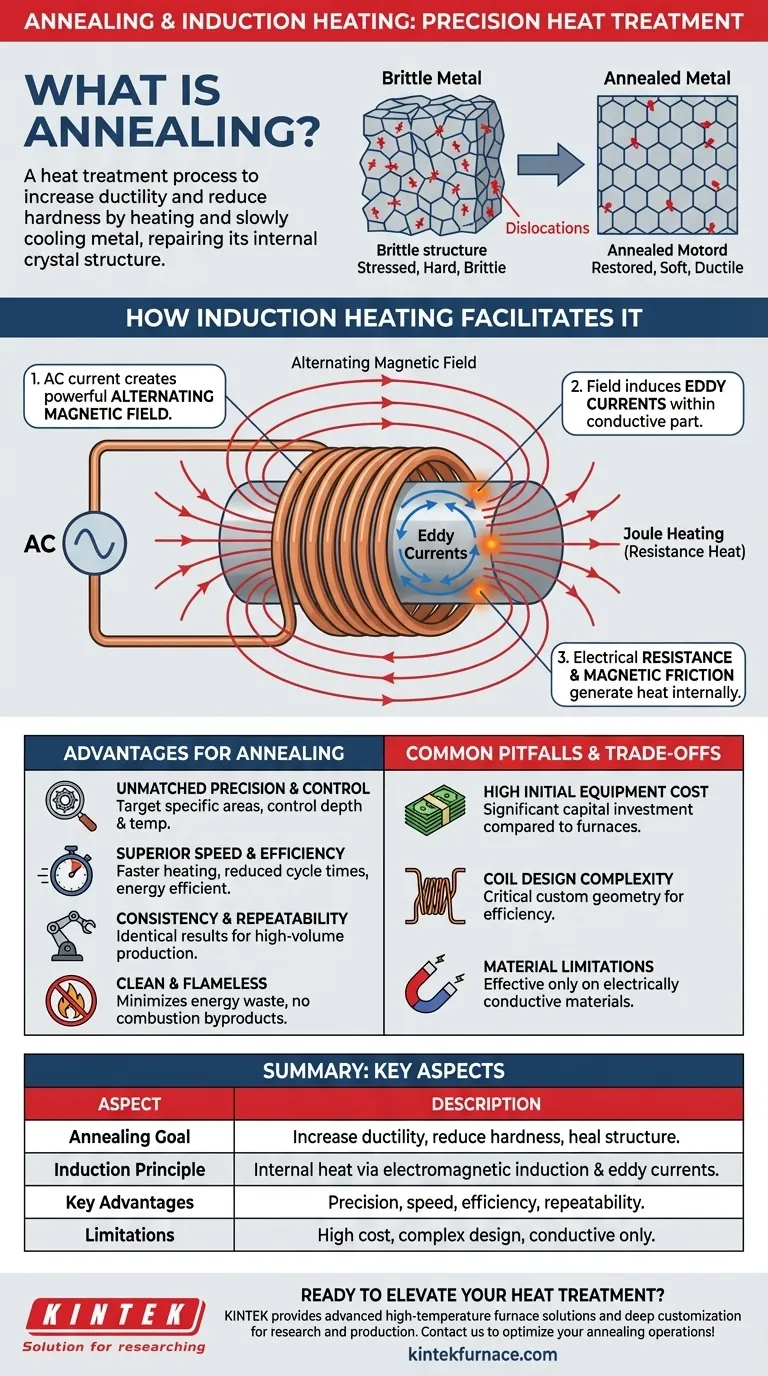

L'objectif du recuit : une vue microscopique

Restauration de la ductilité et réduction de la dureté

Le recuit est effectué pour augmenter la ductilité d'un matériau (sa capacité à être étiré ou façonné sans se rompre) et réduire sa dureté. Ceci est souvent nécessaire après des processus tels que l'emboutissage ou l'étirage à froid qui ont rendu le métal cassant et difficile à travailler.

Réparation de la structure cristalline

Au niveau microscopique, les métaux sont constitués d'un réseau cristallin. Lorsqu'un métal est plié ou soumis à des contraintes, des imperfections appelées dislocations se forment et se multiplient au sein de cette structure. Ce sont ces dislocations qui rendent le matériau plus dur et plus cassant.

La chaleur appliquée pendant le recuit donne aux atomes du réseau cristallin suffisamment d'énergie pour se déplacer, leur permettant de se réorganiser dans un état plus ordonné et de « réparer » efficacement ces dislocations. Cette structure restaurée est ce qui confère au métal sa douceur et sa ductilité renouvelées.

La mécanique du chauffage par induction

Le principe : générer de la chaleur de l'intérieur

Contrairement à un four traditionnel qui chauffe la surface d'une pièce de l'extérieur, le chauffage par induction est un processus sans contact qui génère de la chaleur à l'intérieur du matériau conducteur lui-même. Ceci est réalisé par induction électromagnétique.

Étape 1 : Le champ magnétique alternatif

Le processus commence par le passage d'un courant alternatif (CA) à haute fréquence à travers une bobine en cuivre. Cela crée un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Étape 2 : Induction des courants de Foucault

Lorsqu'une pièce électriquement conductrice, comme un composant en acier, est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Étape 3 : Chaleur due à la résistance (Chauffage Joule)

Lorsque ces courants de Foucault circulent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance convertit l'énergie électrique en chaleur intense et localisée, un principe connu sous le nom de chauffage Joule.

Un coup de pouce supplémentaire : l'hystérésis magnétique

Pour les matériaux ferromagnétiques comme le fer, un effet de chauffage supplémentaire se produit. Le champ magnétique rapidement alternatif provoque l'inversion des domaines magnétiques à l'intérieur du matériau, créant une friction interne et générant encore plus de chaleur. Ceci est connu sous le nom de perte par hystérésis magnétique.

Comprendre les avantages pour le recuit

Précision et contrôle inégalés

L'induction permet une application précise de la chaleur à des zones très spécifiques d'une pièce. En contrôlant la fréquence du courant et la conception de la bobine, vous pouvez dicter exactement où la chaleur est générée, jusqu'où elle pénètre et la température exacte atteinte.

Vitesse et efficacité supérieures

Étant donné que la chaleur est générée instantanément à l'intérieur de la pièce, la température cible est atteinte beaucoup plus rapidement que dans un four conventionnel. Cela réduit considérablement les temps de cycle. Le processus est également très économe en énergie, car l'énergie n'est pas gaspillée à chauffer l'air ou les parois d'un four.

Cohérence et répétabilité

Le processus est contrôlé électroniquement et hautement répétable. Une fois qu'un profil de chauffage est établi, il peut être exécuté identiquement des milliers de fois, garantissant une qualité constante dans les environnements de production à grand volume.

Pièges courants et compromis

Coût initial élevé de l'équipement

Les systèmes de chauffage par induction, y compris l'alimentation électrique et les bobines personnalisées, représentent un investissement en capital important par rapport aux fours traditionnels. Ce coût doit être mis en balance avec les avantages à long terme de la vitesse et de l'efficacité.

Complexité de la conception de la bobine

La géométrie de la bobine d'induction est critique et doit être soigneusement conçue et fabriquée pour correspondre à la pièce spécifique chauffée. Une bobine mal conçue entraînera un chauffage inefficace ou inégal, ce qui va à l'encontre de l'objectif de la technologie.

Limites des matériaux

Cette méthode n'est efficace que sur les matériaux électriquement conducteurs. Elle ne peut pas être utilisée pour chauffer directement des isolants comme les plastiques ou les céramiques, bien qu'elle puisse être utilisée pour chauffer un récipient conducteur les contenant, comme on le voit dans les applications de pyrolyse.

Faire le bon choix pour votre processus

Décider d'utiliser le chauffage par induction pour le recuit dépend entièrement de vos objectifs de fabrication spécifiques.

- Si votre objectif principal est la production à grand volume avec une qualité constante : La vitesse et la répétabilité du chauffage par induction offrent un avantage clair par rapport aux processus par lots plus lents.

- Si votre objectif principal est un recuit précis et localisé sur des pièces complexes : L'induction est le choix supérieur, car elle vous permet de chauffer uniquement les sections requises sans affecter le reste du composant.

- Si votre objectif principal est l'efficacité énergétique et un environnement de travail plus propre : Le chauffage direct et sans flamme de l'induction minimise le gaspillage d'énergie et élimine les sous-produits de la combustion.

En fin de compte, choisir le chauffage par induction est un investissement dans la précision, la vitesse et le contrôle pour vos opérations de traitement thermique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif du recuit | Augmenter la ductilité, réduire la dureté et réparer la structure cristalline des métaux. |

| Principe de l'induction | Génère de la chaleur en interne via l'induction électromagnétique, les courants de Foucault et le chauffage Joule. |

| Avantages clés | Haute précision, vitesse, efficacité énergétique et répétabilité pour des résultats constants. |

| Limites | Coût initial élevé, complexité de la conception de la bobine et limitation aux matériaux conducteurs. |

Prêt à améliorer votre processus de traitement thermique avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous vous concentriez sur la production à grand volume ou sur le recuit localisé, nos technologies garantissent un contrôle et une répétabilité supérieurs. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de recuit et vous apporter une valeur inégalée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures