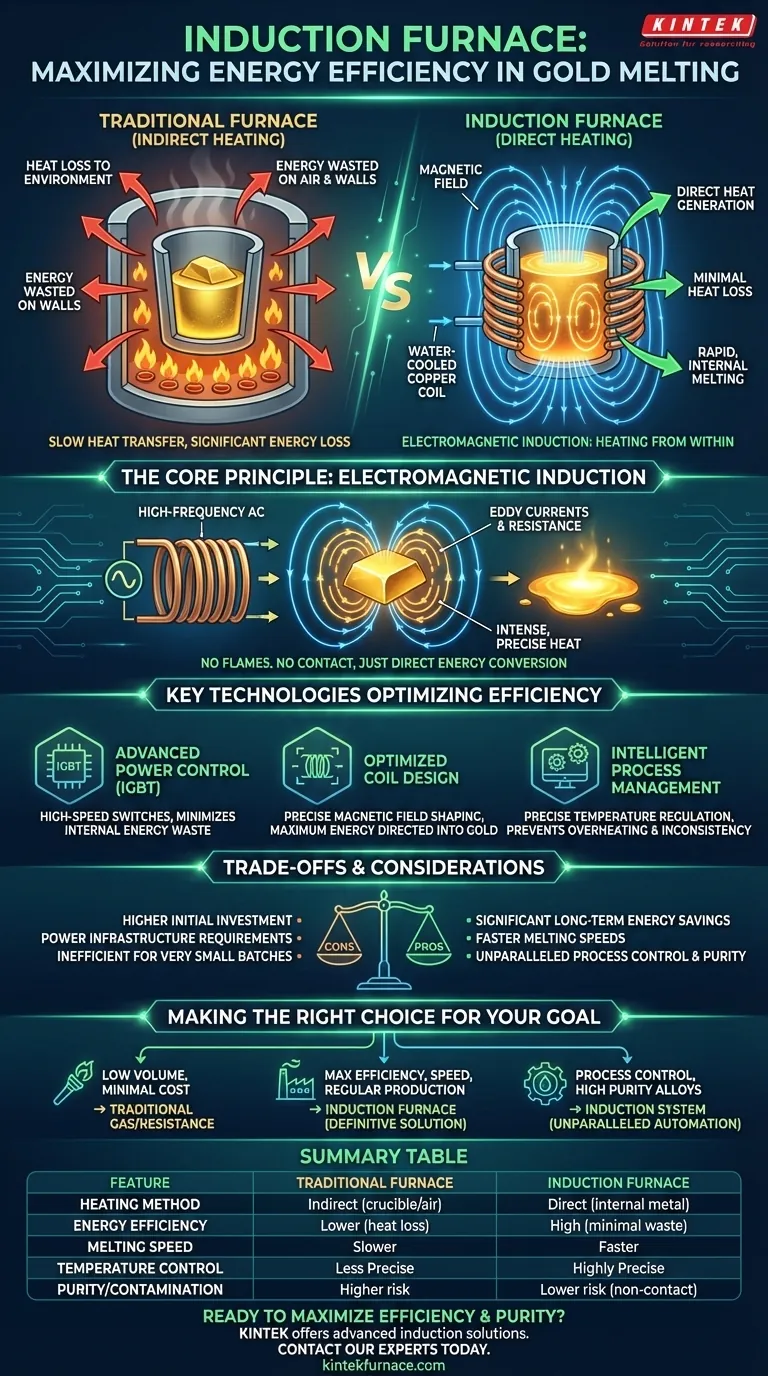

Essentiellement, un four à induction améliore l'efficacité énergétique en utilisant une méthode sans contact pour générer de la chaleur directement à l'intérieur de l'or lui-même. Contrairement aux fours traditionnels qui chauffent l'air ambiant et un creuset pour transférer lentement la chaleur, l'induction transforme le métal en sa propre source de chaleur, réduisant drastiquement l'énergie gaspillée pendant le processus.

La fusion traditionnelle gaspille une énergie considérable en chauffant l'environnement autour du métal. La technologie d'induction contourne cette inefficacité en utilisant un champ magnétique pour faire de l'or lui-même la source de chaleur, convertissant presque toute l'énergie électrique directement en énergie nécessaire à la fusion.

Le principe fondamental : le chauffage de l'intérieur

L'efficacité remarquable de la fusion par induction découle d'un concept fondamental de la physique : l'induction électromagnétique. C'est un processus de chauffage sans flammes, sans éléments externes ni contact physique.

Comment fonctionne l'induction électromagnétique

Un four à induction utilise une puissante bobine en cuivre. Lorsqu'un courant alternatif (CA) à haute fréquence traverse cette bobine, il crée un champ magnétique fort et rapidement changeant autour du creuset contenant l'or.

Ce champ magnétique pénètre l'or et induit de puissants courants électriques, connus sous le nom de courants de Foucault, à circuler directement à l'intérieur du métal. Parce que l'or a une résistance électrique naturelle, le flux de ces courants de Foucault génère une chaleur intense et précise, le faisant fondre rapidement de l'intérieur vers l'extérieur.

Pourquoi le chauffage direct est plus efficace

Dans un four à gaz ou à résistance traditionnel, l'énergie est dépensée pour chauffer un élément ou brûler du combustible. Cette chaleur doit ensuite traverser l'air, les parois du four, le creuset, et enfin le métal. À chaque étape, une quantité significative d'énergie est perdue dans l'environnement.

Le chauffage par induction est fondamentalement différent. Il transfère l'énergie avec une perte minimale car le seul rôle du champ magnétique est de créer des courants dans le métal. Presque toute l'énergie électrique est convertie directement en chaleur là où elle est nécessaire, et non dans la chambre du four.

Technologies clés qui maximisent l'efficacité

Les fours à induction modernes intègrent plusieurs technologies clés qui s'appuient sur ce principe fondamental pour réduire davantage la consommation d'énergie et optimiser le processus de fusion.

Contrôle de puissance avancé (IGBT)

Les fours modernes utilisent des transistors bipolaires à grille isolée (IGBT) comme interrupteurs de puissance à haute vitesse. Ces composants sont incroyablement efficaces pour convertir et contrôler l'électricité à haute fréquence nécessaire à l'induction, minimisant la puissance gaspillée sous forme de chaleur dans l'électronique du four.

Conception de bobine optimisée

La conception de la bobine d'induction est essentielle. Elle est conçue pour former et concentrer le champ magnétique précisément sur la charge métallique. Cela empêche le champ magnétique de "fuir" et d'induire des courants inutiles dans d'autres parties du four, garantissant que l'énergie maximale est dirigée vers l'or.

Gestion intelligente des processus

Les systèmes de contrôle avancés offrent une régulation précise de la température. En surveillant constamment la fusion et en ajustant automatiquement la puissance, le four n'utilise que la quantité exacte d'énergie nécessaire pour atteindre et maintenir la température cible. Cela évite le surchauffage inutile et garantit des résultats métallurgiques constants.

Comprendre les compromis et les considérations

Bien que très efficace, la technologie d'induction n'est pas une solution universelle pour tous les contextes. Reconnaître les compromis est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

Les fours à induction ont généralement un prix d d'achat initial plus élevé que les systèmes de fusion à gaz ou à résistance plus simples. Les économies d'énergie à long terme et la rapidité opérationnelle doivent être mises en balance avec cette dépense en capital initiale.

Exigences en matière d'infrastructure électrique

Ces fours sont de puissants appareils électriques. Votre installation doit disposer d'une alimentation électrique adéquate et stable pour supporter la charge, ce qui peut nécessiter une mise à niveau de l'infrastructure pour certains petits ateliers.

Inefficacité des petites séries

Un four à induction est conçu pour une gamme spécifique de volumes. L'utilisation constante d'un grand four pour faire fondre de très petites quantités d'or peut être inefficace, car le système nécessite toujours une quantité d'énergie de base pour créer le champ magnétique.

Faire le bon choix pour votre objectif

La décision d'adopter la technologie d'induction dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la fusion de petits volumes, peu fréquente, avec un coût initial minimal : Un chalumeau à gaz traditionnel ou un petit four à résistance peut rester un choix pratique.

- Si votre objectif principal est de maximiser l'efficacité énergétique, la pureté et la vitesse pour une production régulière : Un four à induction est la solution moderne définitive qui offre des économies de coûts significatives à long terme.

- Si votre objectif principal est le contrôle des processus et la répétabilité pour les alliages de grande valeur : L'automatisation, le contrôle précis de la température et la nature sans contamination d'un système à induction sont inégalés.

En comprenant le principe du chauffage électromagnétique direct, vous pouvez réaliser un investissement stratégique qui rapporte des dividendes en termes d'efficacité, de qualité et d'excellence opérationnelle.

Tableau récapitulatif :

| Caractéristique | Four traditionnel | Four à induction |

|---|---|---|

| Méthode de chauffage | Indirect (chauffe le creuset/l'air) | Direct (chauffe le métal en interne) |

| Efficacité énergétique | Inférieure (perte de chaleur significative) | Élevée (perte d'énergie minimale) |

| Vitesse de fusion | Plus lente | Plus rapide |

| Contrôle de la température | Moins précis | Très précis |

| Pureté/Contamination | Risque plus élevé | Risque plus faible (sans contact) |

Prêt à maximiser l'efficacité et la pureté de votre fusion d'or ?

Les solutions avancées de fours à induction de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication interne pour offrir une efficacité énergétique inégalée, un contrôle précis de la température et des vitesses de fusion rapides pour les bijoutiers, les raffineurs et les producteurs à grand volume. Nos capacités de personnalisation approfondies garantissent que le système est parfaitement adapté à vos tailles de lots spécifiques et à vos objectifs opérationnels.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four à induction KINTEK peut réduire vos coûts énergétiques et améliorer la qualité de votre production.

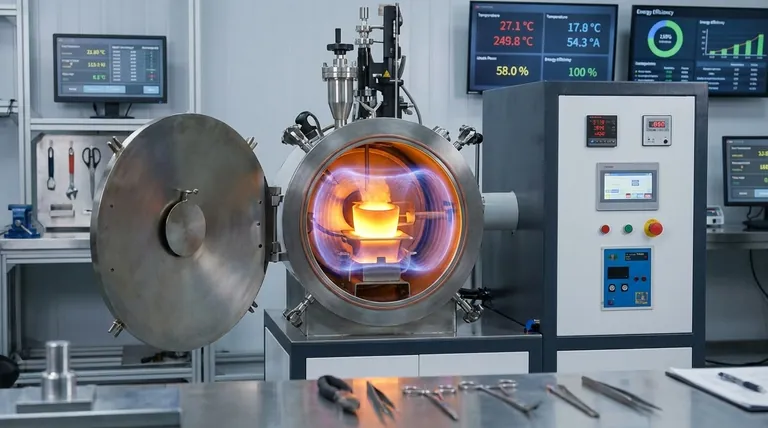

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance