En bref, un four de fusion de l'or à induction offre des avantages significatifs en termes de vitesse, de pureté, de contrôle et d'efficacité par rapport aux méthodes traditionnelles comme les fours à gaz ou à résistance. Il fait fondre l'or en quelques minutes, empêche la contamination grâce à un processus sans contact et utilise l'agitation électromagnétique pour créer un alliage parfaitement homogène, tout en consommant moins d'énergie.

L'avantage fondamental de l'induction n'est pas une seule caractéristique, mais un changement de paradigme dans le processus de chauffage lui-même. Au lieu de chauffer le creuset, l'induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur de l'or, vous offrant un contrôle sans précédent sur la fusion.

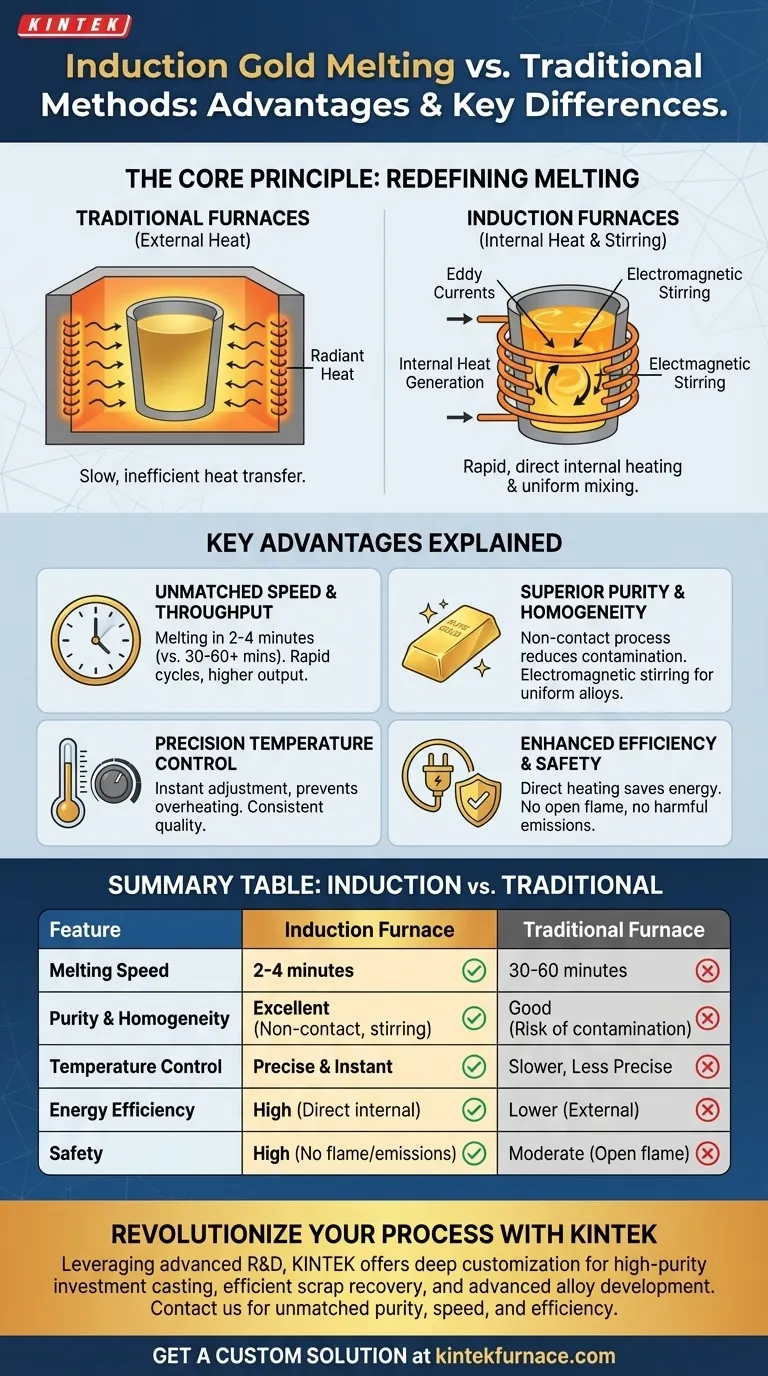

Le principe fondamental : Comment l'induction redéfinit la fusion

Pour comprendre les avantages, il faut d'abord comprendre la différence fondamentale de technologie. Les fours traditionnels sont comme des fours conventionnels ; ils chauffent un élément, qui rayonne ensuite de la chaleur vers le creuset et, finalement, vers le métal.

La puissance de la génération de chaleur interne

Le chauffage par induction fonctionne davantage comme un four à micro-ondes. Un champ magnétique alternatif induit des courants électriques (appelés courants de Foucault) directement à l'intérieur de l'or lui-même.

La résistance électrique naturelle du métal provoque son échauffement rapide de l'intérieur. Cela élimine le transfert de chaleur lent et inefficace provenant d'une source externe.

L'avantage de l'agitation électromagnétique

Ce même champ magnétique crée également un effet d'agitation dans tout le métal en fusion. Il s'agit d'une caractéristique intégrée et critique qui ne peut être reproduite facilement dans les fours traditionnels.

Cette agitation constante et douce garantit que tous les métaux d'un alliage, tels que le cuivre ou l'argent, sont répartis de manière parfaitement uniforme. Le résultat est un produit final hautement homogène, exempt d'incohérences.

Principaux avantages expliqués

Le passage au chauffage interne produit une cascade d'avantages qui ont un impact sur la qualité, la vitesse et le coût opérationnel.

Vitesse et débit inégalés

Étant donné que la chaleur est générée instantanément à l'intérieur de l'or, les temps de fusion sont considérablement réduits. Un processus qui pourrait prendre une heure dans un four traditionnel peut être achevé en seulement 2 à 4 minutes avec l'induction.

Ce temps de cycle rapide se traduit directement par un rendement de production plus élevé et une plus grande agilité opérationnelle.

Pureté et homogénéité supérieures

L'induction est un processus de chauffage sans contact. La bobine de chauffage ne touche jamais le creuset ni le métal, ce qui réduit considérablement le risque de contamination par les éléments chauffants.

Lorsqu'il est utilisé sous vide ou dans une atmosphère de gaz inerte, la fusion par induction peut produire des matériaux d'une pureté exceptionnellement élevée, ce qui est essentiel pour la coulée de précision et les applications avancées.

Contrôle précis de la température et de l'atmosphère

Les systèmes à induction permettent un contrôle précis et répétable de la température. La puissance peut être ajustée instantanément, évitant la surchauffe qui peut entraîner une perte de métal ou endommager le creuset.

Ce contrôle précis, combiné à l'agitation électromagnétique, garantit que chaque lot a une température et une composition uniformes, ce qui conduit à des résultats cohérents et de haute qualité.

Efficacité énergétique et sécurité améliorées

En chauffant uniquement le métal, les fours à induction gaspillent très peu d'énergie à chauffer l'air ambiant ou l'équipement. Cette méthode de chauffage direct est nettement plus économe en énergie que les fours traditionnels, ce qui réduit les coûts d'exploitation à long terme.

De plus, comme il n'y a pas de flamme nue ni de combustible, le processus est intrinsèquement plus sûr et ne produit aucune émission nocive, créant un environnement de travail plus propre.

Comprendre les compromis

Aucune technologie n'est sans considérations. L'objectivité exige de reconnaître où les méthodes traditionnelles peuvent encore avoir leur place.

Investissement initial en capital

Les fours à induction nécessitent généralement un investissement initial plus élevé par rapport aux fours simples à gaz ou à résistance. La technologie, y compris l'alimentation électrique et le système de refroidissement par eau, est plus complexe.

Complexité opérationnelle

Bien que les systèmes modernes soient hautement automatisés, ils sont plus sophistiqués qu'un four de base. Les opérateurs peuvent nécessiter une formation spécifique, et l'entretien implique l'électronique et les systèmes de refroidissement, et non seulement le remplacement simple des réfractaires ou des éléments chauffants.

Échelle et application

Pour les opérations de fusion de ferraille à très grande échelle et de faible pureté (comme la récupération initiale de ferraille), un four traditionnel massif pourrait offrir un coût inférieur par tonne. L'induction excelle dans les applications où la qualité, la vitesse et la précision sont les facteurs dominants.

Faire le bon choix pour votre objectif

La meilleure technologie dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la pureté maximale et la cohérence de l'alliage : L'induction est le choix définitif en raison de son chauffage sans contact et de son agitation électromagnétique.

- Si votre objectif principal est un débit élevé et une efficacité énergétique : Les cycles de fusion rapides et la consommation d'énergie réduite de l'induction offrent un avantage clair à long terme.

- Si votre objectif principal est de minimiser les coûts initiaux pour des fontes à faible volume ou non critiques : Un four traditionnel à gaz ou à résistance peut toujours servir de point d'entrée fonctionnel.

En fin de compte, l'adoption de la fusion par induction est une décision stratégique visant à privilégier le contrôle, la qualité et l'efficacité dans votre processus.

Tableau récapitulatif :

| Avantage | Four à induction | Four traditionnel |

|---|---|---|

| Vitesse de fusion | 2-4 minutes | 30-60 minutes |

| Pureté et homogénéité | Excellente (Sans contact, agitation électromagnétique) | Bonne (Risque de contamination, agitation limitée) |

| Contrôle de la température | Précis et instantané | Plus lent, moins précis |

| Efficacité énergétique | Élevée (Chauffage interne direct) | Plus faible (Chauffage externe) |

| Sécurité | Élevée (Pas de flamme nue, pas d'émissions) | Modérée (Flamme nue, émissions potentielles) |

Prêt à révolutionner votre processus de fusion de l'or ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux bijoutiers, affineurs et laboratoires de recherche des solutions de fusion par induction avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs et sous vide et atmosphériques, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de fusion uniques, que ce soit pour la coulée de précision de haute pureté, la récupération efficace de ferraille ou le développement d'alliages avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent apporter une pureté, une vitesse et une efficacité inégalées à votre exploitation.

Obtenir une solution personnalisée

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5