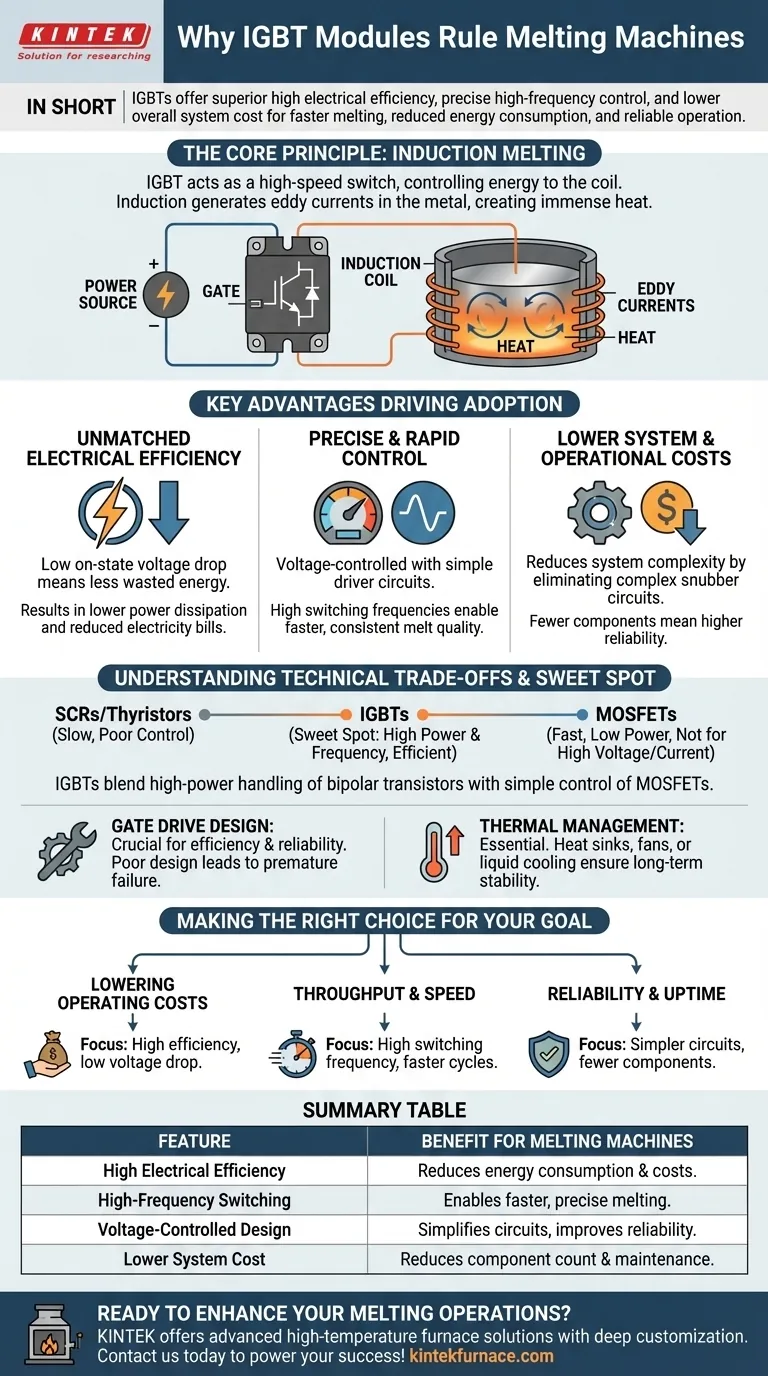

En bref, les modules IGBT (Insulated Gate Bipolar Transistor) sont préférés dans les machines de fusion modernes car ils offrent une combinaison supérieure de haute efficacité électrique, de contrôle précis à haute fréquence et de coût global du système inférieur. Cela permet une fusion plus rapide, une consommation d'énergie réduite et un fonctionnement plus fiable par rapport aux technologies plus anciennes.

La raison principale de la dominance des IGBT est qu'ils combinent de manière unique les capacités de gestion de courant et de tension élevées des anciens transistors bipolaires avec le contrôle simple et à faible puissance des MOSFET, créant ainsi l'interrupteur idéal pour le chauffage par induction de haute puissance.

Le principe fondamental : Comment les IGBT alimentent la fusion par induction

Pour comprendre pourquoi les IGBT sont le composant de choix, nous devons d'abord examiner le fonctionnement d'un four à induction et le rôle critique que joue le composant de commutation de puissance.

Transformer l'électricité en chaleur

Un four à induction n'utilise pas d'élément chauffant traditionnel. Au lieu de cela, il utilise une bobine de haute puissance pour générer un champ magnétique puissant et rapidement changeant.

Lorsque des matériaux conducteurs comme l'acier ou l'aluminium sont placés dans ce champ, il induit de forts courants électriques dans le métal lui-même, connus sous le nom de courants de Foucault. La propre résistance électrique du métal provoque la génération d'une chaleur immense par ces courants, le faisant fondre de l'intérieur.

Le rôle de l'IGBT en tant qu'interrupteur à grande vitesse

L'ensemble du processus dépend d'un dispositif capable d'activer et de désactiver d'énormes quantités de courant électrique des milliers de fois par seconde pour créer le champ magnétique alternatif. C'est le rôle du module IGBT.

L'IGBT agit comme un interrupteur électronique incroyablement rapide et robuste, contrôlant précisément le flux d'énergie vers la bobine d'induction. Ses performances dictent directement l'efficacité et le contrôle de l'ensemble du processus de fusion.

Principaux avantages favorisant l'adoption des IGBT

Les caractéristiques des IGBT se traduisent directement par des avantages opérationnels et financiers tangibles, ce qui en fait la norme industrielle par rapport aux technologies plus anciennes comme les SCR (redresseurs contrôlés au silicium).

Efficacité électrique inégalée

L'objectif principal de tout four est de transformer l'électricité en chaleur avec un minimum de déchets. Les IGBT excellent ici grâce à leur faible chute de tension à l'état passant.

Cela signifie que lorsque l'interrupteur IGBT est "activé", il présente très peu de résistance au courant élevé qui le traverse. Il en résulte une faible dissipation de puissance, ce qui signifie que moins d'énergie est gaspillée sous forme de chaleur dans l'armoire de commande et qu'une plus grande quantité est délivrée au métal.

Contrôle précis et rapide

Les IGBT sont des dispositifs commandés en tension. Cela signifie qu'ils nécessitent très peu de puissance pour être activés ou désactivés, ce qui simplifie les circuits de commande nécessaires pour les contrôler. Les circuits plus simples sont intrinsèquement plus fiables et moins coûteux.

De plus, les IGBT peuvent fonctionner à des fréquences de commutation très élevées. Cette vitesse permet un contrôle plus fin et plus réactif du processus de chauffage, ce qui permet une qualité de fusion plus constante et des temps de cycle plus rapides.

Coûts de système et d'exploitation réduits

Les avantages techniques des IGBT conduisent directement à un coût total de possession inférieur.

Une efficacité accrue signifie des factures d'électricité plus faibles pour chaque tonne de métal fondu. La capacité de fonctionner sans circuits d'amortissement complexes (qui étaient nécessaires pour protéger les composants plus anciens et plus lents) réduit la complexité du système, le nombre de composants et les points de défaillance potentiels.

Comprendre les compromis techniques

Bien que les IGBT soient le choix supérieur pour cette application, il est important de comprendre où ils se situent dans le paysage de l'électronique de puissance. Aucun composant n'est parfait pour tous les scénarios.

Pourquoi pas d'autres transistors ?

Les technologies plus anciennes comme les SCR ou les thyristors sont robustes mais sont très lentes et difficiles à désactiver, offrant un contrôle de processus médiocre.

D'autre part, les MOSFET sont extrêmement rapides mais ne peuvent généralement pas gérer les tensions et les courants très élevés requis pour les grandes fonderies industrielles aussi efficacement que les IGBT. L'IGBT occupe un "point idéal" de puissance élevée et de capacité haute fréquence.

L'importance de la conception de la commande de grille

Bien que les circuits de commande pour les IGBT soient plus simples que pour les technologies plus anciennes, leur conception reste critique. Une commande de grille mal conçue peut entraîner une commutation inefficace, un stress électrique accru et une défaillance prématurée du module IGBT. Une mise en œuvre correcte est essentielle pour libérer tout leur potentiel.

La gestion thermique reste essentielle

Même avec une efficacité élevée, le faible pourcentage d'énergie perdue sous forme de chaleur dans le module IGBT est significatif dans les systèmes de haute puissance. Une gestion thermique efficace — utilisant des dissipateurs thermiques, des ventilateurs ou un refroidissement liquide — est non négociable pour assurer une fiabilité à long terme et des performances stables sur une large plage de températures.

Faire le bon choix pour votre objectif

La décision d'utiliser ou de mettre à niveau vers des systèmes basés sur des IGBT dépend de votre principal moteur opérationnel.

- Si votre objectif principal est de réduire les coûts d'exploitation : La haute efficacité due à une faible chute de tension à l'état passant est la caractéristique clé, car elle réduit directement votre consommation en kilowattheures.

- Si votre objectif principal est le débit et la vitesse : La haute fréquence de commutation est votre principal avantage, permettant une livraison d'énergie rapide et précise pour atteindre des cycles de fusion plus rapides.

- Si votre objectif principal est la fiabilité et la disponibilité : Les circuits de commande plus simples, commandés en tension, et l'élimination des circuits d'amortissement réduisent la complexité du système et les points de défaillance courants.

En fin de compte, les IGBT offrent aux opérateurs de fours un niveau d'efficacité et de contrôle qui améliore directement les résultats financiers.

Tableau récapitulatif :

| Caractéristique | Avantage pour les machines de fusion |

|---|---|

| Haute efficacité électrique | Réduit la consommation d'énergie et les coûts d'exploitation. |

| Commutation haute fréquence | Permet des cycles de fusion plus rapides et plus précis. |

| Conception commandée en tension | Simplifie les circuits de commande, améliorant la fiabilité. |

| Coût du système inférieur | Réduit le nombre de composants et les besoins de maintenance. |

Prêt à améliorer vos opérations de fusion avec des solutions thermiques avancées ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires et rotatifs, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous vous concentriez sur la réduction des coûts d'exploitation, l'augmentation du débit ou la maximisation de la disponibilité, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent alimenter votre succès !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté