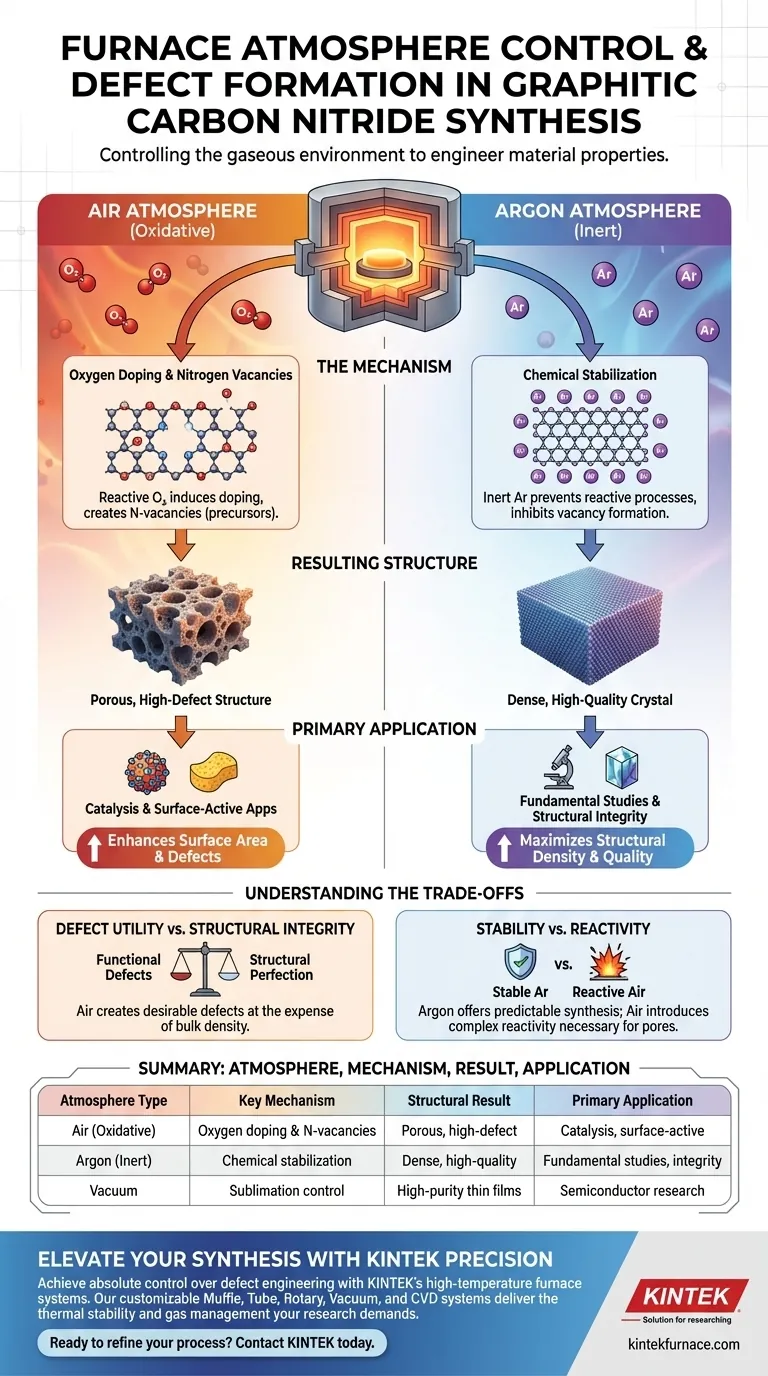

L'environnement gazeux au sein d'un four à haute température sert de principal levier de contrôle pour déterminer la densité des défauts dans le nitrure de carbone graphitique synthétisé. Lorsque la synthèse se produit dans une atmosphère d'air, la présence d'oxygène induit un dopage et crée des lacunes d'azote, qui agissent comme des précurseurs critiques pour la formation de défauts poreux. Inversement, l'utilisation d'une atmosphère d'argon inerte empêche ces processus réactifs, produisant une structure matérielle plus dense avec des défauts minimaux.

Contrôler l'atmosphère du four vous permet de passer de la création d'un cristal à haute densité à un matériau très défectueux et poreux. Alors que les gaz inertes préservent l'intégrité structurelle, une atmosphère d'air est nécessaire pour induire le dopage spécifique à l'oxygène et les lacunes d'azote nécessaires à la formation ultérieure de pores.

Le Mécanisme de Formation des Défauts

Le Rôle d'une Atmosphère d'Air

Dans un environnement d'air, l'oxygène participe activement au processus de synthèse. Il ne se contente pas d'entourer l'échantillon ; il interagit chimiquement avec le réseau en développement. Cette interaction induit un dopage à l'oxygène au sein de la structure du nitrure de carbone graphitique.

Création de Précurseurs pour la Porosité

L'impact le plus significatif de la synthèse à l'air est la génération de lacunes d'azote. Ces lacunes ne sont pas statiques ; elles servent de précurseurs chimiques. Au cours des étapes de gravure ultérieures, ces sites de défaut spécifiques évoluent en défauts poreux in-plane.

Le Rôle d'une Atmosphère Inerte

Lorsque l'on utilise une atmosphère d'argon, l'environnement de synthèse est rendu chimiquement inerte. Aucun gaz réactif n'est présent pour induire un dopage ou retirer de l'azote du réseau. Cela désactive efficacement le mécanisme responsable de la formation des lacunes.

Densité Structurelle Résultante

Étant donné que l'atmosphère inerte empêche la formation de précurseurs de défauts, le matériau résultant diffère fondamentalement de ses homologues synthétisés à l'air. Le produit final est structurellement plus dense. Il crée un matériau de base avec beaucoup moins d'imperfections cristallines.

Comprendre les Compromis

Utilité des Défauts vs. Intégrité Structurelle

Le choix d'une atmosphère est un compromis entre les défauts fonctionnels et la perfection structurelle. Une atmosphère d'air crée des défauts qui peuvent être souhaitables pour l'activité catalytique ou la surface spécifique. Cependant, cela se fait au détriment de la densité globale et de l'ordre cristallin du matériau.

Stabilité vs. Réactivité

Les atmosphères d'argon offrent une voie de synthèse stable et prévisible, idéale pour les études fondamentales. L'air introduit une réactivité qui complique la chimie du matériau. Bien que cette réactivité soit nécessaire à la formation de pores, elle nécessite un contrôle précis pour éviter de dégrader le matériau au-delà de son utilité.

Faire le Bon Choix pour Votre Objectif de Synthèse

Pour sélectionner l'atmosphère de four appropriée, vous devez définir les attributs souhaités de votre matériau final.

- Si votre objectif principal est d'améliorer la surface spécifique et de créer des défauts poreux : Utilisez une atmosphère d'air pour induire le dopage à l'oxygène et les lacunes d'azote.

- Si votre objectif principal est d'obtenir une structure cristalline dense et de haute qualité : Utilisez une atmosphère d'argon pour minimiser les interférences réactives et la formation de défauts.

En alternant stratégiquement entre les atmosphères oxydantes et inertes, vous passez de la synthèse passive à l'ingénierie active des défauts.

Tableau Récapitulatif :

| Type d'Atmosphère | Mécanisme Clé | Résultat Structurel | Application Principale |

|---|---|---|---|

| Air (Oxydant) | Dopage à l'oxygène et lacunes d'azote | Structure poreuse à forte teneur en défauts | Catalyse et applications de surface active |

| Argon (Inerte) | Stabilisation chimique | Cristal dense de haute qualité | Études fondamentales et intégrité structurelle |

| Vide | Contrôle de la sublimation | Films minces de haute pureté | Recherche sur les semi-conducteurs |

Élevez Votre Synthèse de Matériaux avec un Contrôle Précis de l'Atmosphère

L'ingénierie précise des défauts dans le nitrure de carbone graphitique nécessite le contrôle absolu fourni par les systèmes de fours à haute température de KINTEK. Que vous induisiez des lacunes d'azote dans un environnement oxydant ou que vous préserviez la densité cristalline sous argon, notre équipement offre la stabilité thermique et la gestion des gaz dont votre recherche a besoin.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés aux besoins uniques des scientifiques des matériaux et des professionnels de laboratoire.

Prêt à affiner votre processus de synthèse ? Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four d'oxydation thermique facilite-t-il la transformation de phase du vanadium métallique ? Apprenez l'optimisation du V2O5

- Quelles sont les propriétés d'isolation thermique de l'argon dans les applications de fours ? Libérez la pureté des matériaux et l'efficacité

- Pourquoi est-il nécessaire d'utiliser un four à atmosphère contrôlée pour la trempe à l'état fondu des MOF ? Protéger les matériaux fragiles de la décomposition

- En quoi un four à cornue diffère-t-il des autres types de fours ? Atteignez une précision inégalée dans le chauffage sous atmosphère contrôlée

- Pourquoi le choix de l'atmosphère du four dépend-il du processus et du matériau spécifiques ? Garantir des résultats optimaux de traitement thermique

- Quels sont les composants clés d'un four à atmosphère inerte ? Pièces essentielles pour un chauffage sans contamination

- Qu'est-ce qu'une retorte de four ? Obtenez un contrôle atmosphérique précis pour vos processus

- Quels matériaux sont généralement utilisés pour construire la chambre de chauffage dans les fours à atmosphère contrôlée ? Découvrez les meilleures options pour votre laboratoire