Le cœur de tout four à atmosphère contrôlée, sa chambre de chauffage ou « zone chaude », est construit à partir d'un groupe restreint de matériaux conçus pour des conditions extrêmes. Le choix se porte généralement sur trois catégories principales : les métaux haute performance, les composites à base de graphite et les céramiques avancées. Le matériau spécifique est choisi pour résister à la température visée tout en restant compatible avec l'atmosphère gazeuse contrôlée à l'intérieur du four.

La sélection d'un matériau de zone chaude n'est pas seulement une question de résistance à la chaleur. Il s'agit d'un compromis critique entre la température de traitement requise, la compatibilité chimique avec l'atmosphère du four, et le coût opérationnel à long terme ainsi que la durabilité du système.

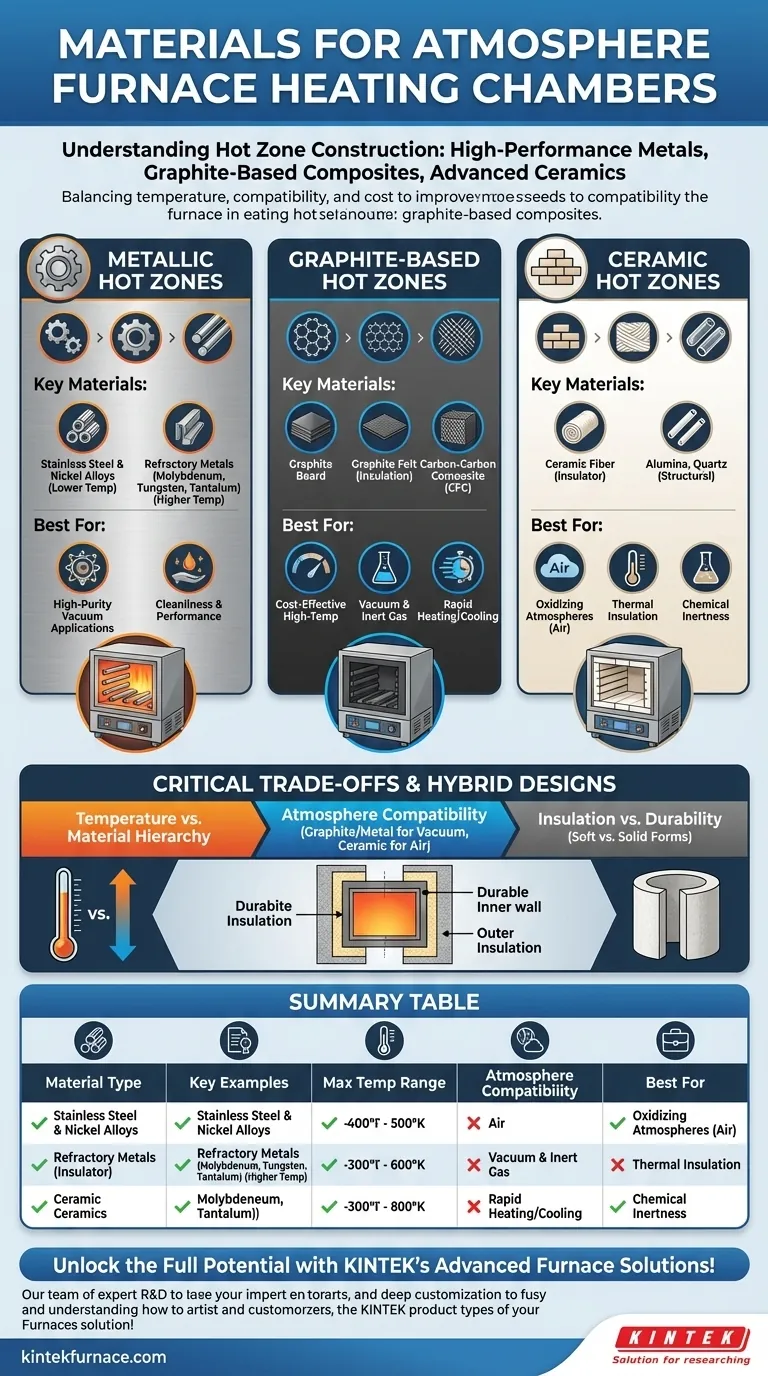

Les Trois Piliers de la Construction de la Zone Chaude

La construction d'une zone chaude est fondamentalement un défi de science des matériaux. L'objectif est de contenir une chaleur immense, d'isoler le reste du four et d'éviter toute réaction avec le produit ou les gaz de processus.

Zones Chaudes Métalliques

Les zones chaudes métalliques sont prisées pour leur propreté et leurs performances dans les applications sous vide poussé. Le choix du matériau est directement lié à la température de fonctionnement maximale.

Les fours à température plus basse peuvent utiliser de l'acier inoxydable ou des alliages à base de nickel.

Pour les températures plus élevées, de véritables métaux réfractaires sont nécessaires. Ceux-ci comprennent le molybdène (souvent avec son alliage TZM), le tungstène et le tantale, qui peuvent fonctionner à des températures extrêmement élevées.

Zones Chaudes à Base de Graphite

Le graphite est un matériau haute température excellent et économique, ce qui en fait un choix très courant pour les fours sous vide et à gaz inerte.

Ces zones chaudes peuvent être construites à partir de panneaux de graphite rigides, de feutre de graphite flexible pour l'isolation, ou de composite carbone-carbone (CFC) haute résistance pour les éléments structurels et de chauffage.

Le graphite offre des cycles de chauffage et de refroidissement rapides et est facile à usiner, mais il s'oxydera et se dégradera rapidement s'il est utilisé en présence d'oxygène à haute température.

Zones Chaudes en Céramique

Les céramiques se définissent par leurs propriétés d'isolation thermique exceptionnelles et leur inertie chimique, particulièrement dans les atmosphères oxydantes où les métaux et le graphite échoueraient.

Les panneaux et couvertures en fibre céramique sont largement utilisés comme isolant primaire. Pour les tubes de processus ou les composants structurels, des matériaux de haute pureté comme l'alumine et le quartz sont des choix courants en raison de leur stabilité à haute température et de leur résistance à l'attaque chimique.

Comprendre les Compromis : Pourquoi le Choix du Matériau est Crucial

Il n'y a pas un seul « meilleur » matériau. Le choix optimal est toujours un compromis basé sur les exigences spécifiques de l'application. Un mauvais choix peut entraîner une contamination, une défaillance des composants et de mauvais résultats de traitement.

Température vs. Matériau

La température de fonctionnement maximale est le premier et le plus important filtre. Une hiérarchie simple est l'acier inoxydable (le plus bas), suivi des alliages de nickel, puis du molybdène, et enfin du tungstène (le plus haut). Le graphite et de nombreuses céramiques appartiennent également à la catégorie des très hautes températures.

Compatibilité d'Atmosphère

C'est le facteur déterminant pour un « four à atmosphère contrôlée ». Une zone chaude en graphite est idéale pour l'azote, l'argon ou le vide, mais elle est inadaptée à un processus fonctionnant à l'air.

Inversement, une zone chaude en céramique est l'une des rares options pouvant fonctionner de manière fiable dans une atmosphère d'air ou riche en oxygène à haute température. Les métaux réfractaires sont sensibles à certains gaz et conviennent mieux aux environnements sous vide ou à gaz inerte de haute pureté.

Isolation vs. Durabilité

La forme du matériau joue un rôle majeur. Les isolants souples comme la fibre céramique ou le feutre de graphite offrent une excellente efficacité thermique mais peuvent être fragiles et libérer des particules.

Les composants solides en métal, CFC ou panneaux de graphite rigide sont beaucoup plus durables et structurellement solides, mais ils présentent des caractéristiques d'isolation différentes qui doivent être intégrées à la conception globale du système.

L'Essor des Conceptions Hybrides

Les fours modernes utilisent fréquemment une combinaison de matériaux pour optimiser les performances et les coûts. Il est courant de voir une zone chaude avec une paroi intérieure durable en CFC ou métallique, soutenue par des couches d'isolant en feutre de graphite très efficace ou en fibre céramique.

Sélectionner le Bon Matériau pour Votre Processus

Votre application spécifique dicte la construction idéale de la zone chaude. En définissant votre objectif principal, vous pouvez affiner le meilleur système de matériaux pour vos besoins.

- Si votre objectif principal est le traitement de haute pureté ou le vide poussé : Les zones chaudes métalliques, en particulier celles fabriquées en molybdène ou en tungstène, offrent l'environnement le plus propre.

- Si votre objectif principal est un travail haute température rentable sous gaz inerte ou sous vide : Les zones chaudes à base de graphite offrent une combinaison inégalée de performance et de valeur.

- Si votre objectif principal est le traitement dans une atmosphère d'air ou oxydante : Une zone chaude entièrement en céramique, utilisant des matériaux comme l'alumine et la fibre céramique, est la seule option fiable.

En fin de compte, la compréhension de ces compromis de matériaux vous permet de sélectionner un four qui n'est pas seulement un outil, mais un instrument de précision conçu pour votre application spécifique.

Tableau Récapitulatif :

| Type de Matériau | Exemples Clés | Plage de Temp. Max. | Compatibilité d'Atmosphère | Idéal Pour |

|---|---|---|---|---|

| Métallique | Molybdène, Tungstène, Acier Inoxydable | Basse à Très Haute | Vide Poussé, Gaz Inerte | Traitement de Haute Pureté, Sous Vide |

| À Base de Graphite | Panneau de Graphite, Composite Carbone-Carbone | Élevée | Vide, Gaz Inerte | Rentable, Chauffage Rapide |

| Céramique | Alumine, Quartz, Fibre Céramique | Élevée | Oxydante (ex. Air) | Inertie Chimique, Traitement à l'Air |

Libérez le plein potentiel de votre laboratoire avec les solutions de fours avancées de KINTEK !

Vous avez du mal à choisir le bon matériau de chambre de chauffage pour votre four à atmosphère contrôlée ? Notre équipe d'experts s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température sur mesure. Que vous ayez besoin de fours à Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère contrôlée, ou de systèmes CVD/PECVD, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons améliorer l'efficacité, la durabilité et la performance de votre laboratoire avec la configuration de four parfaite pour vos besoins !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances