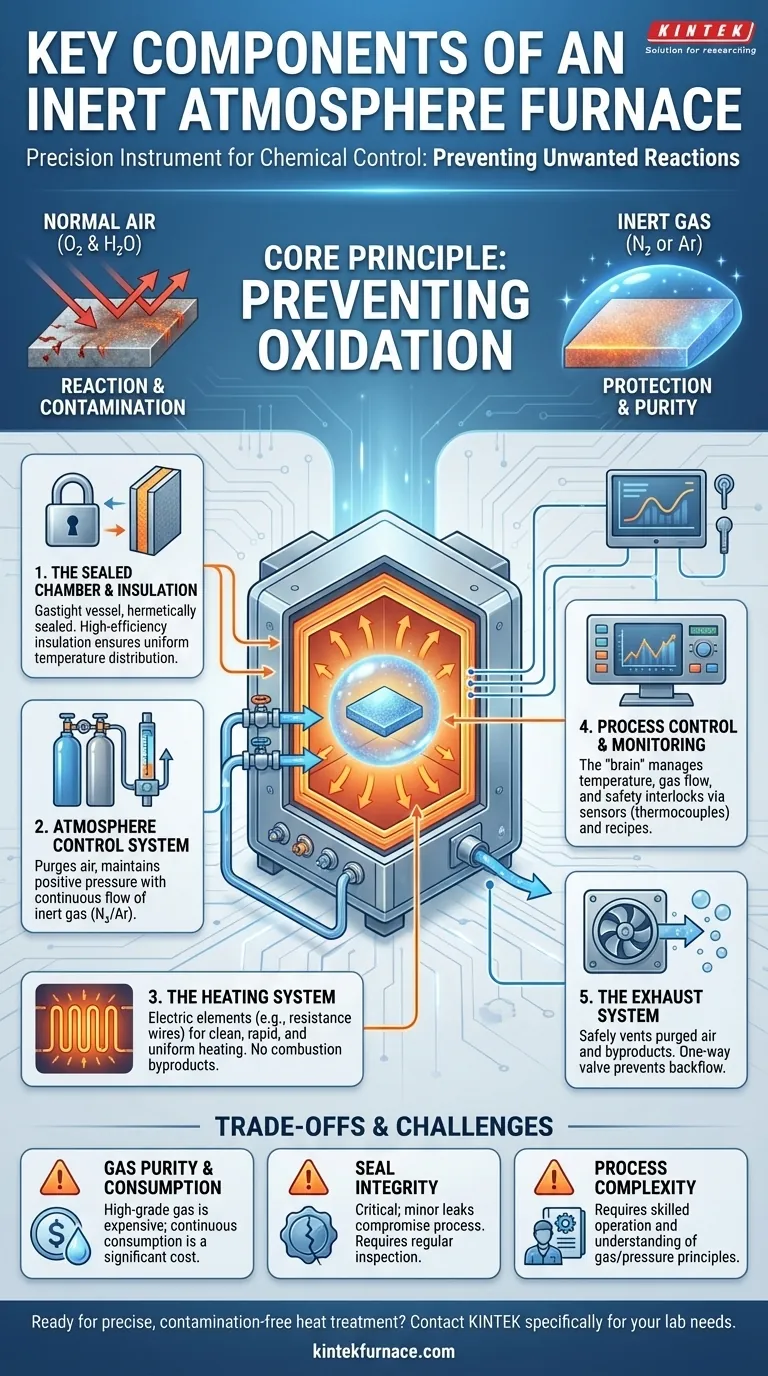

À la base, un four à atmosphère inerte est un système construit autour de cinq composants fondamentaux. Il s'agit d'une chambre de chauffage parfaitement scellée, d'un système d'alimentation et de contrôle des gaz pour introduire les gaz inertes, d'un système de chauffage électrique pour atteindre les températures cibles, d'un système de contrôle de processus pour gérer toutes les variables, et d'un système d'échappement pour évacuer les gaz en toute sécurité. Ensemble, ces pièces créent un environnement hautement contrôlé, exempt de gaz réactifs comme l'oxygène.

Un four à atmosphère inerte n'est pas simplement un appareil de chauffage ; c'est un instrument de précision pour le contrôle chimique. Sa fonction principale est d'isoler un matériau de l'air ambiant, permettant aux processus à haute température de se dérouler sans réactions indésirables comme l'oxydation.

Le Principe Fondamental : Prévenir les Réactions Indésirables

L'objectif d'un four à atmosphère inerte est d'effectuer un traitement thermique dans un environnement chimiquement inactif, ou inerte. Des processus comme le recuit brillant, le frittage ou le brasage nécessitent des températures élevées, ce qui accélère considérablement les réactions chimiques.

Lorsque ces opérations sont effectuées dans l'air normal, l'oxygène et l'humidité présents réagissent rapidement avec la surface du matériau, provoquant l'oxydation, la calamine et la contamination. Cela dégrade les propriétés, la finition et l'intégrité structurelle du matériau.

En remplaçant l'air par un gaz non réactif — le plus souvent l'azote ou l'argon — le four assure que le matériau n'interagit qu'avec la chaleur, préservant sa pureté et atteignant le résultat métallurgique désiré.

Déconstruire le Système : Les Cinq Composants Clés

Chaque composant du four joue un rôle critique et non négociable dans la création et le maintien de cet environnement immaculé. Une défaillance dans n'importe quelle partie compromet l'ensemble du processus.

1. La Chambre Scellée et l'Isolation

La base du four est la chambre de chauffage, qui doit être hermétiquement scellée. Cette chambre est un récipient étanche aux gaz, conçu pour résister aux hautes températures et empêcher toute fuite d'air extérieur.

Des matériaux isolants à haute efficacité entourent la chambre. Leur rôle n'est pas seulement de retenir la chaleur pour l'efficacité énergétique, mais aussi d'assurer une répartition uniforme de la température, ce qui est essentiel pour des résultats constants sur l'ensemble de la pièce à traiter.

2. Le Système de Contrôle de l'Atmosphère

Ce système est le cœur du four. Il se compose d'une alimentation en gaz, généralement à partir de cylindres de gaz liquide ou comprimé de haute pureté, connectée par une série de vannes et de débitmètres.

Ce système purge l'air initial de la chambre avant le début du cycle de chauffage. Il maintient ensuite une légère pression positive avec un flux continu et à faible volume de gaz inerte tout au long du processus, garantissant que toute micro-fuite potentielle s'écoule vers l'extérieur, et non vers l'intérieur.

3. Le Système de Chauffage

La chaleur elle-même est presque toujours générée par des éléments chauffants électriques, tels que des fils résistifs ou des plaques de carbure de silicium. Ceux-ci sont préférés au chauffage direct au gaz car ils n'introduisent pas de sous-produits de combustion dans l'atmosphère contrôlée.

Le placement et la puissance de ces éléments sont conçus pour fournir un chauffage rapide et uniforme et un contrôle précis de la température à l'intérieur de la chambre.

4. Le Système de Contrôle et de Surveillance du Processus

Le « cerveau » de l'opération est le système de contrôle de processus. Cette unité intégrée utilise des thermocouples pour surveiller précisément la température interne et ajuste la puissance des éléments chauffants en conséquence.

Simultanément, il gère le système de contrôle de l'atmosphère, régulant les débits de gaz en fonction de recettes préprogrammées. Les systèmes modernes incluent des interverrouillages de sécurité et des alarmes — un système de protection — qui surveillent les conditions anormales comme la surchauffe ou la perte de pression de gaz.

5. Le Système d'Échappement

Le système d'échappement, ou de sortie, est tout aussi important que le système d'admission. Il permet d'évacuer en toute sécurité l'air purgé et tous les sous-produits du processus de chauffage de la chambre.

Un simple barboteur ou un clapet anti-retour est souvent utilisé pour fournir une confirmation visuelle de la pression positive et empêcher le reflux de l'air ambiant dans le four.

Comprendre les Compromis et les Limites

Bien que puissants, ces fours ne sont pas sans défis opérationnels. Les comprendre est essentiel pour une opération réussie.

Pureté et Consommation de Gaz

La qualité du produit final est directement liée à la pureté du gaz inerte utilisé. L'obtention d'environnements ultra-purs nécessite des gaz coûteux de haute qualité et augmente les coûts d'exploitation. La consommation de gaz est une dépense significative et continue.

L'Intégrité des Joints est Non Négociable

L'ensemble du processus repose sur la qualité des joints de la chambre. Les joints et les joints de porte se dégradent avec le temps et les cycles thermiques. Même une fuite mineure peut introduire suffisamment d'oxygène pour ruiner un processus sensible, rendant les inspections et l'entretien réguliers critiques.

Complexité du Processus

L'utilisation d'un four à atmosphère inerte demande plus de compétences qu'un four standard. L'opérateur doit comprendre les principes de la purge de gaz, de la régulation de pression et les exigences spécifiques du matériau traité pour éviter des erreurs coûteuses.

Faire le Bon Choix pour Votre Processus

La sélection et l'utilisation d'un four nécessitent de faire correspondre ses capacités à votre objectif technique spécifique.

- Si votre objectif principal est le traitement de haute pureté (par exemple, le frittage de métaux réactifs) : Privilégiez un four avec une intégrité des joints supérieure, des contrôles d'atmosphère avancés et une compatibilité avec des sources de gaz de haute pureté.

- Si votre objectif principal est le recuit brillant à usage général : Un four standard avec une uniformité de température fiable et un flux constant de gaz inerte sera efficace.

- Si votre objectif principal est la répétabilité et l'automatisation du processus : Investissez dans un système doté d'un contrôleur logique programmable (PLC) capable de gérer et d'enregistrer précisément toutes les variables du processus.

En fin de compte, maîtriser un four à atmosphère inerte, c'est maîtriser le contrôle de l'environnement de traitement.

Tableau Récapitulatif :

| Composant | Fonction Clé |

|---|---|

| Chambre Scellée et Isolation | Fournit un environnement étanche aux gaz et à haute température pour un chauffage uniforme |

| Système de Contrôle de l'Atmosphère | Gère le flux de gaz inerte pour maintenir une atmosphère non réactive |

| Système de Chauffage | Utilise des éléments électriques pour un contrôle précis et uniforme de la température |

| Contrôle et Surveillance du Processus | Régule la température et le débit de gaz avec des fonctions de sécurité |

| Système d'Échappement | Évacue les gaz en toute sécurité et empêche le reflux de l'air ambiant |

Prêt à réaliser un traitement thermique précis et sans contamination dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les fours à atmosphère inerte. Forts de notre recherche et développement exceptionnels et de notre fabrication interne, nous proposons une gamme de produits comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux