À la base, un four à cornue se distingue fondamentalement des autres fours par sa chambre interne scellée, appelée cornue. Alors que les autres fours se concentrent principalement sur l'atteinte d'une température spécifique, l'objectif fondamental d'un four à cornue est de créer et de maintenir une atmosphère hautement contrôlée autour du matériau traité. Cela le rend indispensable pour les traitements thermiques où l'exposition à l'air ou à d'autres contaminants ruinerait le produit final.

La distinction essentielle ne réside pas dans la manière dont un four à cornue génère de la chaleur, mais dans l'environnement contrôlé qu'il crée. Vous choisissez un four à cornue lorsque l'atmosphère pendant le chauffage est tout aussi importante que la température elle-même, une exigence pour des processus tels que le recuit brillant, la cémentation ou le brasage.

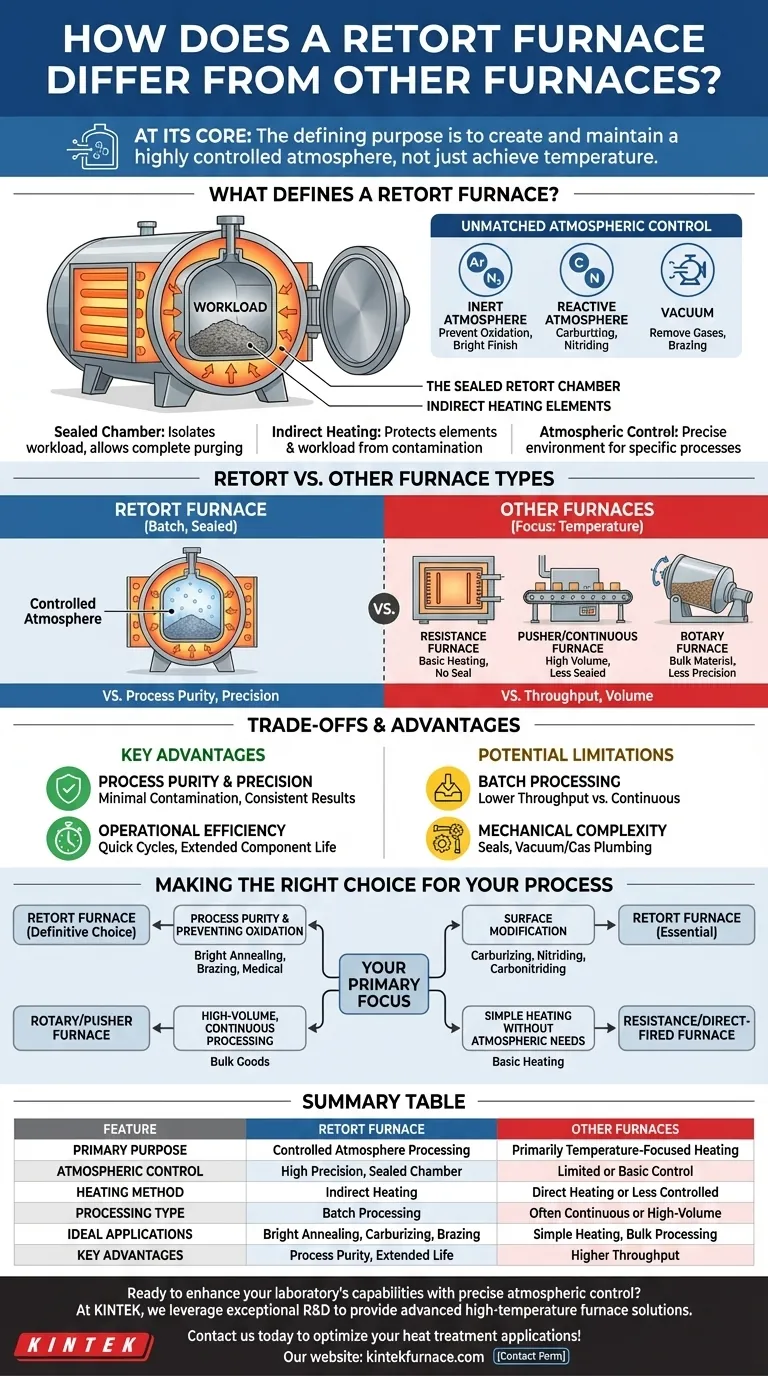

Qu'est-ce qui définit un four à cornue ?

Les capacités uniques d'un four à cornue découlent de sa conception spécialisée, qui sépare la charge des éléments chauffants et de l'environnement extérieur.

La chambre à cornue scellée

La « cornue » est un récipient, généralement fabriqué en alliage métallique, qui contient le matériau soumis au traitement thermique. Ce récipient est hermétiquement scellé pour créer un environnement isolé.

Cette conception permet de purger complètement l'air ambiant (oxygène et azote) et d'introduire des atmosphères gazeuses spécifiques et contrôlées.

Principe de chauffage indirect

Dans la plupart des fours à cornue, les éléments chauffants (électriques ou à gaz) sont situés à l'extérieur de la cornue scellée.

La chaleur est transférée à travers les parois de la cornue vers le matériau à l'intérieur. Ce chauffage indirect protège les éléments chauffants des atmosphères de processus potentiellement corrosives et empêche la contamination de la charge.

Contrôle atmosphérique inégalé

La principale raison d'utiliser un four à cornue est le contrôle précis de l'atmosphère. Ceci est essentiel pour les processus qui nécessitent :

- Atmosphères inertes : Utilisation de gaz tels que l'argon ou l'azote pour prévenir l'oxydation, ce qui donne une finition de surface propre et « brillante ».

- Atmosphères réactives : Introduction de gaz qui réagissent intentionnellement avec la surface du matériau, comme dans la cémentation (ajout de carbone) ou la nitruration (ajout d'azote).

- Vide : Extraction de tous les gaz de la cornue pour chauffer les matériaux dans un vide quasi parfait, ce qui est essentiel pour certains alliages et applications de brasage.

Comparaison des fours à cornue avec d'autres types

Comprendre l'objectif spécifique d'un four à cornue devient plus clair lorsqu'on le compare à d'autres fours industriels courants.

Cornue contre fours à résistance

Un four à résistance standard utilise simplement des éléments électriques pour chauffer une chambre. Son objectif principal est la température, pas l'atmosphère. Bien que certains puissent avoir des joints rudimentaires, ils ne peuvent pas atteindre la pureté ou le contrôle d'un système à cornue scellé.

Cornue contre fours à poussoir/continus

Les fours à poussoir sont conçus pour le traitement continu à grand volume où les pièces sont poussées à travers différentes zones de température. Bien que certains puissent avoir des atmosphères contrôlées, ils sont généralement moins parfaitement scellés qu'un four à cornue discontinu en raison de la nécessité de points d'entrée et de sortie.

Cornue contre fours rotatifs

Un four rotatif culbute des matériaux en vrac à l'intérieur d'un tambour rotatif pour un chauffage uniforme et continu. Il excelle dans le traitement de grands volumes de poudres ou de petites pièces, mais offre un contrôle atmosphérique moins précis qu'une cornue discontinue scellée.

Comprendre les compromis et les avantages

Le choix d'un four à cornue implique de peser ses avantages uniques par rapport à son modèle opérationnel.

Avantage clé : Pureté et précision du processus

La cornue scellée garantit une consommation minimale de gaz car il n'y a pas de fuites. Elle offre également le plus haut niveau de protection contre la contamination, assurant des résultats constants et de haute qualité.

Avantage clé : Efficacité opérationnelle

Les fours à cornue modernes présentent souvent des cycles de chauffage et de refroidissement rapides grâce à un transfert de chaleur efficace. En protégeant l'isolation du four et les éléments chauffants de l'atmosphère de processus, ils prolongent également la durée de vie de ces composants critiques.

Limite potentielle : Traitement par lots

La plupart des conceptions de fours à cornue sont destinées au traitement par lots, où une charge est complétée à la fois. Cela peut entraîner un débit inférieur par rapport à un four entièrement continu comme un four à poussoir ou rotatif.

Limite potentielle : Complexité mécanique

La nécessité d'une cornue parfaitement scellée, ainsi que la tuyauterie associée pour le vide et les gaz de procédé, ajoutent une complexité mécanique par rapport à un simple four boîte à air.

Faire le bon choix pour votre processus

Votre objectif spécifique de traitement thermique est le facteur le plus important dans la sélection de la bonne technologie de four.

- Si votre objectif principal est la pureté du processus et la prévention de l'oxydation : Un four à cornue est le choix définitif pour le recuit brillant, le brasage ou les composants de qualité médicale.

- Si votre objectif principal est la modification de surface : Un four à cornue est essentiel pour les processus réactifs tels que la cémentation, la nitruration ou la carbonitruration.

- Si votre objectif principal est le traitement continu à grand volume de matériaux en vrac : Un four rotatif ou à poussoir peut offrir un meilleur débit pour votre application.

- Si votre objectif principal est le chauffage simple sans besoins atmosphériques : Un four à résistance de base ou à chauffage direct est une solution plus simple et plus économique.

En fin de compte, sélectionner un four à cornue est une décision de privilégier un contrôle environnemental précis par rapport à tous les autres facteurs.

Tableau récapitulatif :

| Caractéristique | Four à cornue | Autres fours (ex. : résistance, poussoir, rotatif) |

|---|---|---|

| Objectif principal | Traitement sous atmosphère contrôlée (ex. : gaz inertes, réactifs, vide) | Chauffage principalement axé sur la température |

| Contrôle atmosphérique | Haute précision grâce à la chambre à cornue scellée | Contrôle limité ou basique, souvent moins scellé |

| Méthode de chauffage | Chauffage indirect (éléments à l'extérieur de la cornue) | Chauffage direct ou méthodes moins contrôlées |

| Type de traitement | Traitement par lots | Souvent continu ou à haut volume (ex. : poussoir, rotatif) |

| Applications idéales | Recuit brillant, cémentation, brasage, composants médicaux | Chauffage simple, traitement de matériaux en vrac |

| Avantages clés | Pureté du processus, contamination minimale, durée de vie prolongée des composants | Débit plus élevé pour les atmosphères non critiques |

Prêt à améliorer les capacités de votre laboratoire grâce à un contrôle précis de l'atmosphère ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à muffle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous travailliez sur du recuit brillant, de la cémentation ou d'autres processus spécialisés, nos fours à cornue garantissent des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications de traitement thermique !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique