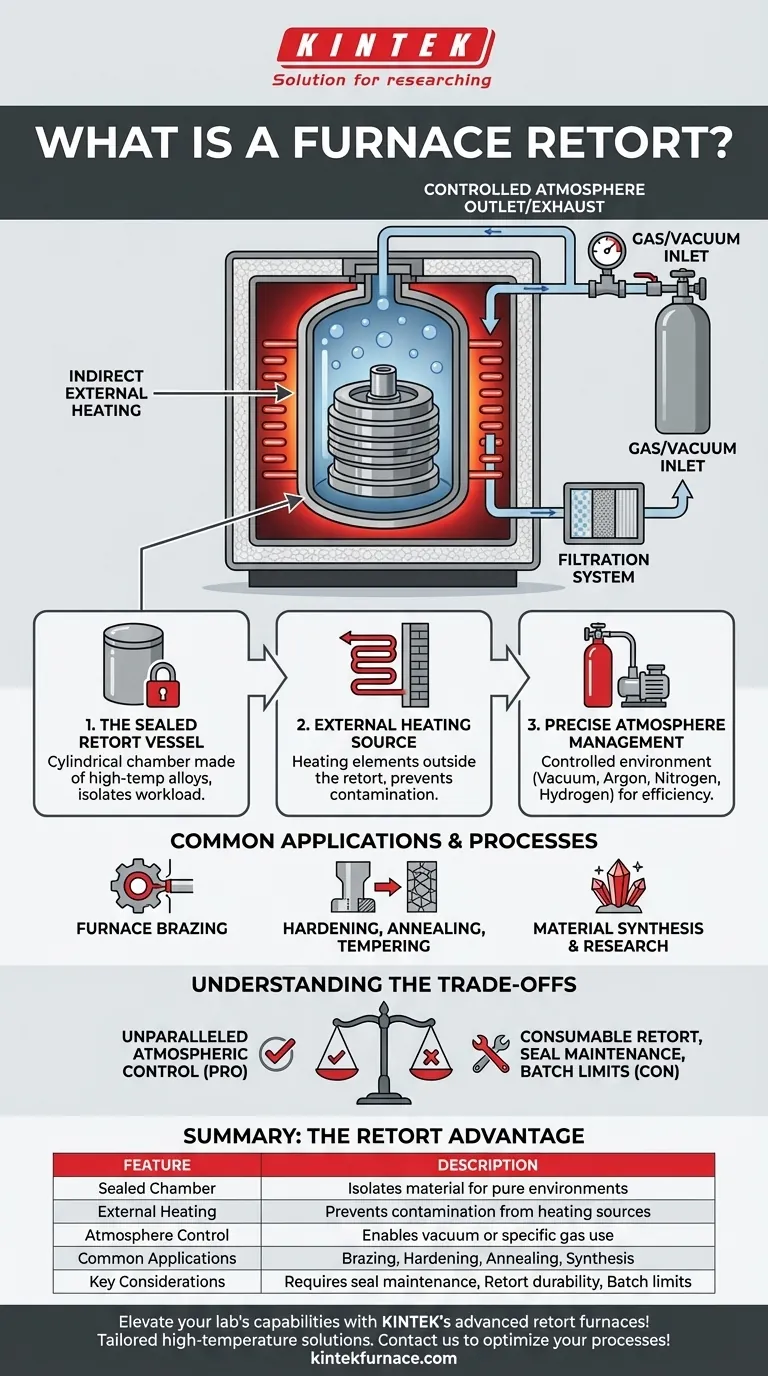

Essentiellement, une retorte de four est un four construit autour d'une chambre scellée. C'est un équipement spécialisé utilisé pour les processus industriels et de laboratoire qui exigent un contrôle atmosphérique précis. La caractéristique déterminante est la « retorte » elle-même : un récipient scellé qui isole le matériau chauffé des éléments chauffants du four et de l'air extérieur, permettant un environnement pur et géré sur mesure.

Le véritable objectif d'un four à retorte n'est pas seulement de générer de la chaleur, mais de créer un environnement chimique hautement contrôlé. Ce contrôle permet des processus tels que le brasage, la trempe et la synthèse de matériaux qui seraient impossibles ou inefficaces dans un four à air ouvert.

Comment un four à retorte parvient-il au contrôle atmosphérique ?

La conception d'un four à retorte est fondamentalement basée sur la séparation. En isolant la charge de travail dans une chambre scellée, il obtient une maîtrise complète des conditions atmosphériques entourant le matériau.

Le récipient de retorte scellé

Le cœur du système est la retorte, généralement un récipient cylindrique fabriqué à partir d'alliages métalliques à haute température. Cette chambre contient le matériau en cours de traitement et est scellée hermétiquement, créant un système fermé.

Source de chauffage externe

Les éléments chauffants, qu'il s'agisse de résistances électriques ou de brûleurs à gaz, sont situés à l'extérieur de la retorte. La chaleur est transférée à travers les parois de la retorte vers le matériau à l'intérieur. Cette méthode de chauffage externe empêche tout sous-produit de combustion ou contamination provenant des éléments chauffants d'affecter la pièce à usiner.

Gestion précise de l'atmosphère

Parce que la retorte est un espace fermé et scellé, son atmosphère peut être gérée avec précision. Cela permet aux opérateurs d'effectuer des processus sous vide ou d'introduire des gaz spécifiques comme l'argon, l'azote ou l'hydrogène. La conception scellée rend cela très efficace, nécessitant une très faible consommation de gaz par rapport aux fours qui sont purgés en continu.

Applications et processus courants

La capacité à contrôler l'atmosphère ouvre un éventail de processus thermiques critiques où la chimie des matériaux est primordiale.

Brasage au four

Le brasage consiste à joindre deux composants métalliques à l'aide d'un métal d'apport avec un point de fusion plus bas. Effectuer cela dans un four à retorte avec une atmosphère inerte ou réductrice empêche l'oxydation, ce qui donne une jointure propre, solide et sans flux.

Trempe, recuit et revenu

De nombreux processus de traitement thermique nécessitent des atmosphères contrôlées pour prévenir les réactions de surface indésirables. Un four à retorte peut empêcher la décarburation (perte de carbone) dans les aciers ou la formation de calamine superficielle (oxydation), garantissant que les propriétés finales du matériau répondent aux spécifications exactes. Les fours à retorte rotatifs sont souvent utilisés pour le traitement continu de petites pièces.

Synthèse de matériaux et recherche

Dans les milieux scientifiques et de R&D, les fours à retorte sont essentiels pour les expériences à haute température. Ils permettent aux chercheurs de synthétiser de nouveaux matériaux, de faire croître des cristaux ou de mener des réactions chimiques dans des environnements gazeux spécifiques et non réactifs.

Comprendre les compromis

Bien que puissante, la conception de la retorte introduit des considérations spécifiques qu'il est essentiel de comprendre.

La pureté a un prix

Le principal avantage est un contrôle atmosphérique inégalé, qui est non négociable pour certains processus. Cependant, la retorte elle-même est un composant consommable qui peut se dégrader, se déformer ou se fissurer avec le temps en raison du cyclage thermique, nécessitant une inspection et un remplacement éventuel.

Le joint est primordial

L'intégrité du joint de la retorte est le facteur le plus critique pour un fonctionnement réussi. Toute fuite, aussi minime soit-elle, compromet la pureté atmosphérique et peut ruiner le processus. Cela exige un entretien et une manipulation minutieux.

Taille des lots par rapport au débit

Les fours à retorte standard sont souvent des processus par lots, limités par le volume physique de la retorte. Bien que les systèmes à retorte rotative permettent un flux continu, le débit global peut être inférieur à celui des grands fours à bande continue à air ouvert.

Faire le bon choix pour votre processus

Votre décision d'utiliser un four à retorte doit être guidée par les exigences chimiques et physiques spécifiques de votre matériau.

- Si votre objectif principal est d'obtenir une pureté maximale du matériau et de prévenir toute oxydation de surface : Un four à retorte est la solution définitive en raison de son atmosphère scellée et contrôlée.

- Si votre objectif principal est le traitement thermique à haut volume où une oxydation superficielle mineure est acceptable : Un four à convoyeur continu sans retorte peut offrir un débit plus élevé et une complexité opérationnelle réduite.

- Si votre objectif principal est la trempe continue de petites pièces avec des spécifications strictes : Un four à retorte rotatif offre un excellent équilibre entre le contrôle atmosphérique et le débit automatisé.

En fin de compte, un four à retorte est l'outil de choix lorsque l'intégrité de l'atmosphère est aussi critique pour le résultat que la température elle-même.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Chambre scellée | Isole le matériau des éléments externes pour des environnements purs |

| Chauffage externe | Prévient la contamination des sources de chauffage |

| Contrôle de l'atmosphère | Permet l'utilisation du vide ou de gaz spécifiques (ex. argon, azote) |

| Applications courantes | Brasage, trempe, recuit, synthèse de matériaux |

| Considérations clés | Nécessite un entretien du joint, limites du traitement par lots, durabilité de la retorte |

Améliorez les capacités de votre laboratoire avec les fours à retorte avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, offrant un contrôle atmosphérique et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique