En bref, le choix de l'atmosphère du four est essentiel car il contrôle directement les réactions chimiques qui se produisent à la surface de votre matériau à haute température. Le gaz à l'intérieur d'un four n'est pas passif ; c'est un ingrédient actif du processus de traitement thermique. Le choix d'une mauvaise atmosphère peut entraîner des résultats indésirables tels que l'oxydation, la fragilisation ou la décarburation de surface, ruinant ainsi le composant, tandis que la bonne atmosphère est essentielle pour obtenir les propriétés souhaitées du matériau.

Une atmosphère de four n'est pas seulement un gaz de fond ; c'est un réactif chimique actif. La tâche fondamentale est de choisir une atmosphère qui reste chimiquement neutre par rapport à votre matériau ou qui favorise activement une réaction de surface souhaitée tout en prévenant les réactions destructives.

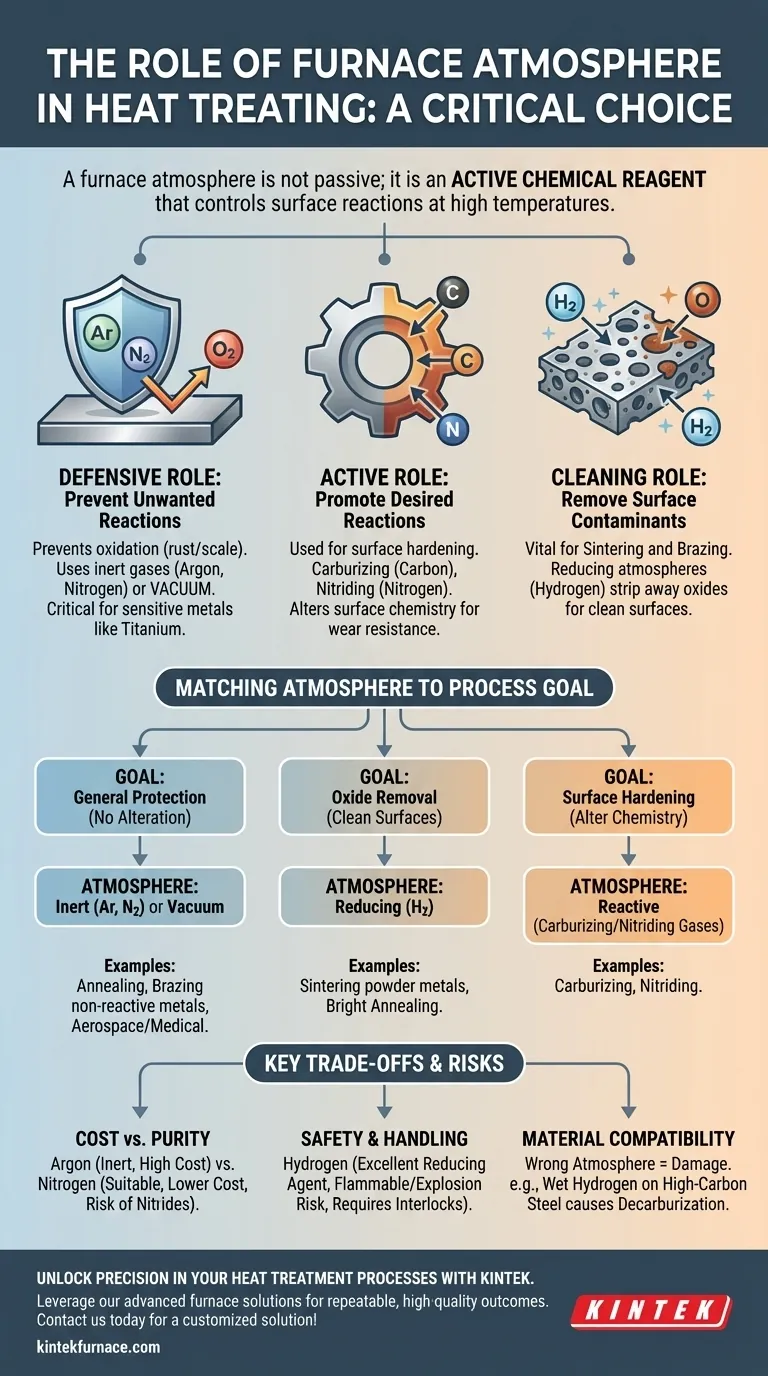

La fonction principale d'une atmosphère de four

À la base, une atmosphère contrôlée vous permet de dicter l'environnement chimique à des températures élevées, où les matériaux sont les plus réactifs. Ce contrôle est exercé pour deux raisons principales : défendre le matériau ou le modifier activement.

Le rôle défensif : Prévenir les réactions indésirables

L'utilisation la plus courante d'une atmosphère de four est de protéger le matériau de l'air, et plus spécifiquement de l'oxygène. À haute température, la plupart des métaux s'oxydent facilement (rouillent ou s'écaillent) lorsqu'ils sont exposés à l'oxygène.

Une atmosphère inerte, telle qu'une atmosphère remplie d'argon ou d'azote, agit comme une couverture protectrice. Elle déplace l'oxygène, empêchant ces réactions indésirables et garantissant que la surface du matériau reste propre et inaltérée.

Un vide est l'atmosphère défensive ultime, éliminant pratiquement toutes les molécules de gaz pour créer un environnement où les réactions indésirables sont minimisées. C'est essentiel pour les métaux très réactifs comme le titane.

Le rôle actif : Promouvoir les réactions souhaitées

Dans les processus plus avancés, l'atmosphère est utilisée pour modifier intentionnellement la surface d'un matériau. Le gaz est choisi spécifiquement pour apporter des éléments à la pièce.

Par exemple, dans la cémentation, une atmosphère riche en carbone est utilisée pour diffuser des atomes de carbone dans la surface de l'acier, créant ainsi une couche extérieure dure et résistante à l'usure.

De même, dans la nitruration, une atmosphère riche en azote (souvent issue d'ammoniac dissocié) est utilisée pour former des nitrures durs à la surface des composants en acier, augmentant la dureté de surface et la résistance à la fatigue.

Le rôle de nettoyage : Éliminer les contaminants de surface

Certaines atmosphères sont choisies pour leur capacité à nettoyer la surface du matériau. C'est vital dans des processus comme le frittage et le brasage, où des surfaces propres sont nécessaires pour des liaisons métallurgiques solides.

Une atmosphère réductrice, contenant typiquement de l'hydrogène, est exceptionnellement efficace à cet égard. L'hydrogène réagit activement avec les oxydes et les élimine des surfaces des poudres métalliques ou des métaux parents, créant une surface chimiquement propre prête pour la liaison.

Faire correspondre l'atmosphère au matériau et au processus

La combinaison spécifique du matériau et de l'objectif du processus dicte l'atmosphère optimale. Il n'y a pas de "meilleur" choix unique ; il n'y a que le bon choix pour l'application.

Pour une protection générale : Atmosphères inertes ou vide

Lorsque l'objectif est simplement de chauffer un matériau sans le modifier, un gaz inerte est le choix standard. C'est courant pour le recuit de l'acier inoxydable afin de soulager les contraintes ou pour le brasage de composants en cuivre.

Un vide est utilisé pour les matériaux les plus sensibles ou lorsque la moindre contamination est inacceptable, comme dans les applications aérospatiales ou médicales.

Pour l'élimination des oxydes : Atmosphères réductrices

Des processus comme le frittage de poudres métalliques reposent sur une atmosphère réductrice. Sans elle, les grains de poudre individuels resteraient recouverts d'une couche d'oxyde, les empêchant de fusionner en une pièce dense et solide. Le recuit brillant de l'acier ou du cuivre utilise également une atmosphère réductrice pour produire une finition propre et brillante.

Pour le durcissement de surface : Atmosphères réactives

Comme mentionné, des processus comme la cémentation et la nitruration dépendent entièrement d'une atmosphère réactive pour fournir les éléments nécessaires (carbone et azote) à la modification de surface. La composition de ce gaz est précisément contrôlée pour atteindre une profondeur de cémentation et une dureté spécifiques.

Comprendre les compromis et les risques

Le choix d'une atmosphère implique d'équilibrer l'efficacité, le coût et la sécurité. Le choix chimique idéal n'est pas toujours le plus pratique.

Coût vs. Pureté

L'argon est extrêmement inerte mais est significativement plus cher que l'azote. Bien que l'azote convienne à de nombreuses applications, il peut réagir avec certains métaux à haute température (comme le titane et certains aciers inoxydables) pour former des nitrures indésirables.

Sécurité et manipulation

L'hydrogène est un excellent agent réducteur mais est hautement inflammable et présente un risque d'explosion. Les fours utilisant de l'hydrogène nécessitent des interverrouillages de sécurité spécialisés, une ventilation et des procédures de manipulation, ce qui augmente la complexité et le coût opérationnels.

Défaillances de compatibilité des matériaux

L'utilisation d'une mauvaise atmosphère peut activement endommager votre matériau. Une erreur courante est d'utiliser une atmosphère d'hydrogène "humide" (contenant de la vapeur d'eau) lors du traitement thermique d'un acier à haute teneur en carbone. Cela peut provoquer une décarburation, où le carbone est éliminé de la surface de l'acier, le rendant mou et incapable d'être durci correctement.

Faire le bon choix pour votre processus

Votre décision doit être guidée par une compréhension claire de votre matériau et de votre objectif final.

- Si votre objectif principal est de prévenir l'oxydation sur des métaux non réactifs : Une atmosphère d'azote offre souvent le meilleur équilibre entre coût et performance.

- Si votre objectif principal est d'assembler des pièces ou de travailler avec des matériaux sensibles : Une atmosphère d'argon ou un vide est nécessaire pour garantir la plus haute pureté et prévenir toute réaction.

- Si votre objectif principal est de nettoyer les oxydes pour le frittage ou le recuit brillant : Une atmosphère réductrice contenant de l'hydrogène est nécessaire pour éliminer activement les oxydes de surface.

- Si votre objectif principal est de modifier la chimie de surface du matériau : Vous devez utiliser une atmosphère réactive spécifiquement conçue pour ce processus, comme un mélange gazeux de cémentation ou de nitruration.

En traitant l'atmosphère du four comme une variable de processus critique, vous obtenez un contrôle précis sur les propriétés finales de votre matériau et assurez des résultats répétables et de haute qualité.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Applications courantes |

|---|---|---|

| Inerte (par ex. Argon, Azote) | Prévient l'oxydation et la contamination | Recuit, brasage de métaux non réactifs |

| Vide | Minimise toutes les réactions gazeuses | Aérospatiale, applications médicales avec des matériaux sensibles |

| Réductrice (par ex. Hydrogène) | Élimine les oxydes de surface | Frittage, recuit brillant |

| Réactive (par ex. gaz de cémentation, de nitruration) | Modifie la chimie de surface | Cémentation, nitruration pour le durcissement de surface |

Obtenez la précision de vos processus de traitement thermique avec KINTEK

Vous rencontrez des problèmes d'oxydation des matériaux, des résultats incohérents ou des défauts de surface dans vos applications à haute température ? KINTEK a la solution. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous ayez besoin d'atmosphères inertes pour la protection, de gaz réducteurs pour le nettoyage ou d'environnements réactifs pour le durcissement de surface, notre expertise vous assure d'obtenir des résultats répétables et de haute qualité. Ne laissez pas le choix de l'atmosphère compromettre votre processus – contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter un système de four à votre matériau et à vos objectifs de processus spécifiques.

Contactez-nous dès maintenant pour une solution personnalisée !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres