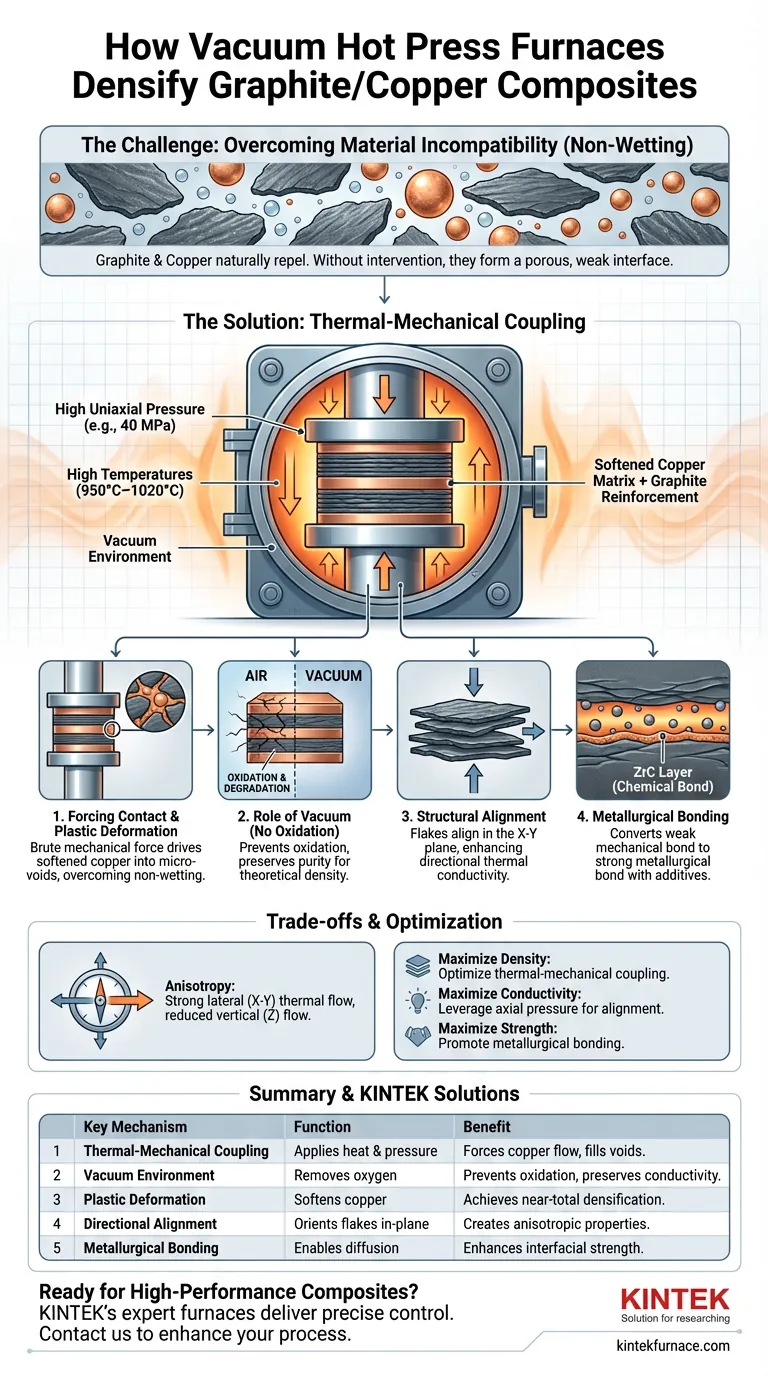

Un four de pressage à chaud sous vide favorise la densification par un processus connu sous le nom de couplage thermomécanique. En appliquant simultanément une pression uniaxiale élevée (par exemple, 40 MPa) et des températures élevées (950°C–1020°C) dans un environnement sans oxygène, le système force la matrice de cuivre ramollie à se déformer physiquement. Cette force mécanique surmonte la tension superficielle naturelle entre les matériaux, obligeant le cuivre à remplir les vides microscopiques entre les paillettes de graphite que la chaleur seule ne pourrait pas pénétrer.

Le défi fondamental dans la fabrication de composites graphite/cuivre réside dans la nature "non mouillante" des deux matériaux : ils se repoussent naturellement plutôt qu'ils ne se lient. Le pressage à chaud sous vide résout ce problème en substituant l'affinité chimique par une force mécanique brute, assurant une interface dense et sans vide tout en empêchant l'oxydation qui détruit les performances thermiques.

Surmonter l'incompatibilité des matériaux

Forcer le contact malgré le non-mouillage

Le cuivre et le graphite présentent une résistance naturelle à la liaison, connue sous le nom de comportement de non-mouillage. Sous pression atmosphérique normale, le cuivre fondu ou ramolli restera simplement à la surface du graphite sans pénétrer ses irrégularités de surface.

Le four de pressage à chaud sous vide surmonte cela en appliquant une pression mécanique significative (par exemple, 40 MPa). Cette force externe pousse physiquement la matrice de cuivre en contact étroit avec les particules de graphite, éliminant efficacement les espaces inter faciaux, quelle que soit la réticence chimique des matériaux à se lier.

Induire la déformation plastique

Pour obtenir une densité élevée, la matrice de cuivre doit s'écouler dans chaque creux microscopique. Le four crée un environnement à haute température qui ramollit le cuivre, tandis que la pression axiale continue induit une déformation plastique.

Cela force la poudre de cuivre à subir un écoulement plastique, la pressant dans les micro-vides et les micropores entre les structures de graphite. Ce remplissage mécanique est essentiel pour obtenir une densification quasi totale, en particulier dans les composites avec un volume élevé de renfort en graphite.

Le rôle de l'environnement sous vide

Prévention de l'oxydation

Le cuivre et le graphite sont tous deux susceptibles de se dégrader lorsqu'ils sont chauffés à l'air. L'oxygène crée des oxydes à la surface du cuivre et peut provoquer la détérioration du graphite, deux phénomènes qui nuisent à la conductivité thermique.

L'environnement sous vide garantit que des températures élevées (jusqu'à 1020°C) peuvent être atteintes sans ces réactions chimiques. Cet environnement vierge préserve la pureté de la matrice et du renfort, permettant au matériau d'approcher sa densité théorique.

Faciliter le frittage en phase liquide

Dans certaines formulations spécifiques, comme celles contenant du bore, l'environnement sous vide favorise la formation d'une phase liquide (par exemple, un liquide cuivre-bore). Le vide permet au matériau d'atteindre les points de fusion nécessaires sans vaporisation ni oxydation.

Cette phase liquide améliore considérablement la fluidité. Combiné à la pression, ce liquide agit comme un lubrifiant et un agent de remplissage, se déplaçant facilement sur les surfaces rugueuses du graphite pour combler même les plus petits pores internes.

Alignement structurel et liaison

Alignement directionnel des paillettes

Lors de l'utilisation de charges en forme de paillettes, la physique du pressage à chaud introduit un avantage structurel distinct. La pression axiale élevée continue ne fait pas que comprimer le matériau ; elle réoriente les paillettes de graphite.

Cette pression induit un alignement directionnel des paillettes le long du plan X-Y (perpendiculaire à la direction de pressage). Cet alignement crée des propriétés anisotropes, résultant en une conductivité thermique supérieure le long du plan du composite.

Transition vers une liaison métallurgique

Au-delà de l'imbrication mécanique simple, le four fournit l'énergie thermique nécessaire à la diffusion chimique. Par exemple, si des additifs comme le Zirconium sont présents, la chaleur entraîne ces atomes vers l'interface.

Cela facilite une réaction avec le graphite pour former une couche distincte, telle que le Carbure de Zirconium (ZrC). Cela transforme une liaison mécanique faible en une liaison métallurgique solide, améliorant encore l'intégrité et les capacités de transfert thermique du matériau.

Comprendre les compromis

Gestion de l'anisotropie

Bien que l'alignement des paillettes de graphite améliore les performances dans une direction (le plan X-Y), il réduit souvent les performances dans l'axe Z (à travers l'épaisseur). Les ingénieurs doivent tenir compte de cette directionnalité ; le composant conduit efficacement la chaleur latéralement mais peut agir comme un isolant verticalement.

Complexité du processus et débit

Le pressage à chaud sous vide est un processus discontinu qui nécessite un contrôle précis de la température, de la pression et de l'atmosphère simultanément. Contrairement aux méthodes de coulée continue, cette approche privilégie la précision et la qualité par rapport à la vitesse de production élevée, ce qui la rend idéale pour les applications haute performance où l'intégrité du matériau ne peut être compromise.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four de pressage à chaud sous vide pour votre application composite spécifique :

- Si votre objectif principal est la densité maximale : Privilégiez l'optimisation du "couplage thermomécanique" pour garantir que la pression est appliquée exactement au moment où la matrice atteint sa plasticité maximale.

- Si votre objectif principal est la conductivité thermique : Exploitez la pression axiale pour maximiser l'alignement directionnel des paillettes de graphite le long du chemin de transfert de chaleur principal.

- Si votre objectif principal est la résistance mécanique : Utilisez les capacités d'énergie thermique pour favoriser la diffusion d'additifs formant des carbures (comme le Zr) afin de créer des liaisons métallurgiques.

En contrôlant précisément l'interaction de la chaleur et de la pression sous vide, vous transformez un mélange naturellement incompatible en un composite cohérent et haute performance.

Tableau récapitulatif :

| Mécanisme clé | Fonction | Avantage |

|---|---|---|

| Couplage thermomécanique | Applique chaleur et pression simultanément | Force le cuivre à remplir les vides, surmontant le non-mouillage |

| Environnement sous vide | Élimine l'oxygène pendant le chauffage | Prévient l'oxydation, préserve la conductivité thermique |

| Déformation plastique | Ramollit le cuivre sous pression | Atteint une densification quasi totale |

| Alignement directionnel | Oriente les paillettes de graphite dans le plan | Crée des propriétés thermiques anisotropes |

| Liaison métallurgique | Permet la diffusion et la formation de carbures | Améliore la résistance inter faciale et l'intégrité |

Prêt à développer des composites graphite/cuivre haute performance ?

Nos fours de pressage à chaud sous vide sont conçus pour fournir le couplage thermomécanique précis requis pour surmonter l'incompatibilité des matériaux et atteindre une densification maximale. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, y compris des fours de laboratoire haute température personnalisables, adaptés au traitement des matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de fabrication de composites et répondre à vos objectifs de performance uniques.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Qu'est-ce qu'une presse à chaud sous vide et quelle est sa fonction principale ? Débloquez le traitement des matériaux avancés

- Quel est le but de la réaction in-situ/pressage à chaud pour les cibles (Ti0.95Nb0.05)3SiC2 ? Obtenir des revêtements de haute densité

- Quel est le rôle principal d'un four de frittage sous vide (VHP) ? Atteindre une transmission infrarouge maximale dans les céramiques de ZnS

- Comment la température, la pression et le temps de maintien affectent-ils la densité des produits pressés à chaud ? Optimisez votre processus pour une efficacité maximale

- Quel rôle les fours de presse à chaud sous vide jouent-ils dans le développement de matériaux avancés ? Forger des matériaux purs à haute densité

- Quel rôle les fours à pressage à chaud jouent-ils dans la métallurgie des poudres ? Obtenez des composants haute densité efficacement