Dans le pressage à chaud, la température, la pression et le temps de maintien sont les principaux leviers pour contrôler la densité finale du produit. Des températures plus élevées et des pressions plus importantes accélèrent le processus de densification, tandis que le temps de maintien augmente la densité jusqu'à un point de rendements décroissants, après quoi il n'apporte plus d'avantage significatif.

Le défi fondamental du pressage à chaud n'est pas simplement de maximiser ces paramètres, mais de trouver l'équilibre optimal entre eux. Cela permet d'atteindre la densité cible efficacement sans gaspiller d'énergie ni compromettre les propriétés finales du matériau.

Le rôle de chaque paramètre de processus

Pour optimiser votre processus, vous devez d'abord comprendre le rôle distinct que joue chaque variable dans la consolidation du matériau.

Température : Le catalyseur de l'écoulement du matériau

La température est le paramètre le plus critique pour permettre la densification. Lorsque vous chauffez un matériau, vous augmentez la diffusion atomique et ramollissez les particules.

Ce ramollissement rend le matériau plus plastique, lui permettant de se déformer et de s'écouler sous pression pour combler les vides entre les particules.

Pression : La force motrice de la compaction

La pression fournit la force mécanique externe nécessaire pour compacter le matériau. Elle force les particules à se rapprocher, éliminant la porosité et favorisant la liaison.

La pression est la plus efficace lorsque le matériau a été suffisamment chauffé. Appliquer une pression élevée sur un matériau froid ou insuffisamment chauffé est inefficace et peut entraîner des fissures.

Temps de maintien : La période de consolidation

Le temps de maintien est la durée pendant laquelle la température et la pression maximales sont maintenues. Cette période laisse le temps aux processus dépendant du temps, tels que la diffusion et le fluage, de se produire.

Ces processus sont essentiels pour éliminer les dernières petites poches de porosité et atteindre un état de densité complète.

Comprendre l'interaction et les rendements décroissants

Les paramètres ne fonctionnent pas isolément. Leur interaction dicte l'efficacité et le résultat de l'ensemble du processus.

La synergie de la température et de la pression

Des températures et des pressions plus élevées agissent toutes deux pour accélérer la densification. Cela crée un effet synergique.

Augmenter la température peut réduire la quantité de pression nécessaire pour atteindre une certaine densité, et vice versa. Cette interaction permet une flexibilité du processus basée sur les limites du matériau et de l'équipement.

L'effet de plateau du temps de maintien

Le taux de densification n'est pas linéaire. Il est généralement rapide au début de la période de maintien, car les grands vides sont rapidement éliminés.

À mesure que le matériau approche de sa densité maximale théorique, le processus ralentit considérablement. Prolonger le temps de maintien au-delà de ce « plateau » n'entraîne que des gains négligeables en densité, mais continue de consommer de l'énergie et risque des effets indésirables comme la croissance du grain.

Pièges courants et compromis

Pousser les paramètres à leurs maximums absolus peut être contre-productif et entraîner des défauts dans la pièce finale.

Température excessive

Bien que la température élevée favorise la densification, en avoir trop peut être préjudiciable. Cela peut provoquer une dégradation du matériau, des changements de phase indésirables ou une croissance excessive des grains, ce qui peut réduire la résistance et la ténacité du produit final.

Pression excessive

Appliquer trop de pression, surtout tôt dans le cycle avant que le matériau ne soit uniformément chauffé, peut provoquer des fissures dans la pièce ou endommager la filière de pressage. Cela crée des points de contrainte élevés plutôt qu'une compaction uniforme.

Temps de maintien inefficace

L'inefficacité la plus courante est un temps de maintien trop long. Cela gaspille une énergie considérable et réduit le débit de production sans amélioration correspondante de la qualité du produit.

Optimisation de votre processus de pressage à chaud

Vos paramètres idéaux dépendent entièrement de votre objectif principal. Utilisez ces principes comme point de départ pour développer votre processus spécifique.

- Si votre objectif principal est d'atteindre la densité maximale possible : Poussez la température et la pression vers les limites supérieures recommandées pour le matériau, en utilisant le temps de maintien pour éliminer la porosité résiduelle.

- Si votre objectif principal est l'efficacité du processus (vitesse et coût) : Utilisez des températures et des pressions plus élevées pour réduire de manière agressive le temps de maintien requis, en ciblant le point juste avant que le taux de densification n'atteigne un plateau.

- Si votre objectif principal est de préserver l'intégrité du matériau (par exemple, une taille de grain fine) : Utilisez la température et la pression efficaces les plus basses possibles, acceptant potentiellement un temps de maintien plus long pour atteindre la densité cible sans induire de dommages matériels.

Maîtriser le pressage à chaud est un exercice de contrôle de l'interaction entre la chaleur, la force et le temps pour atteindre le résultat souhaité de manière répétable et efficace.

Tableau récapitulatif :

| Paramètre | Rôle dans la densification | Considérations clés |

|---|---|---|

| Température | Permet l'écoulement du matériau et la diffusion atomique | Des températures plus élevées accélèrent la densification ; une chaleur excessive peut provoquer une dégradation |

| Pression | Entraîne la compaction et élimine la porosité | Efficace lorsque le matériau est chauffé ; une pression trop élevée peut entraîner des fissures |

| Temps de maintien | Permet les processus de consolidation dépendant du temps | Augmente la densité jusqu'à un plateau ; des durées prolongées gaspillent de l'énergie avec des gains minimes |

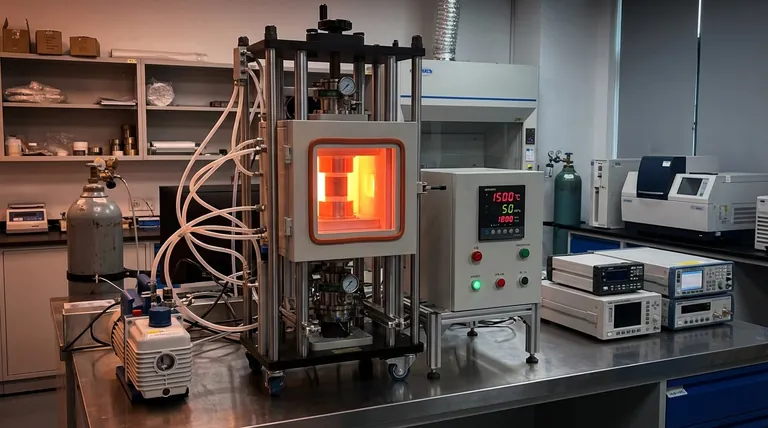

Prêt à optimiser votre processus de pressage à chaud avec des solutions sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tubes, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à atteindre une densité et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure