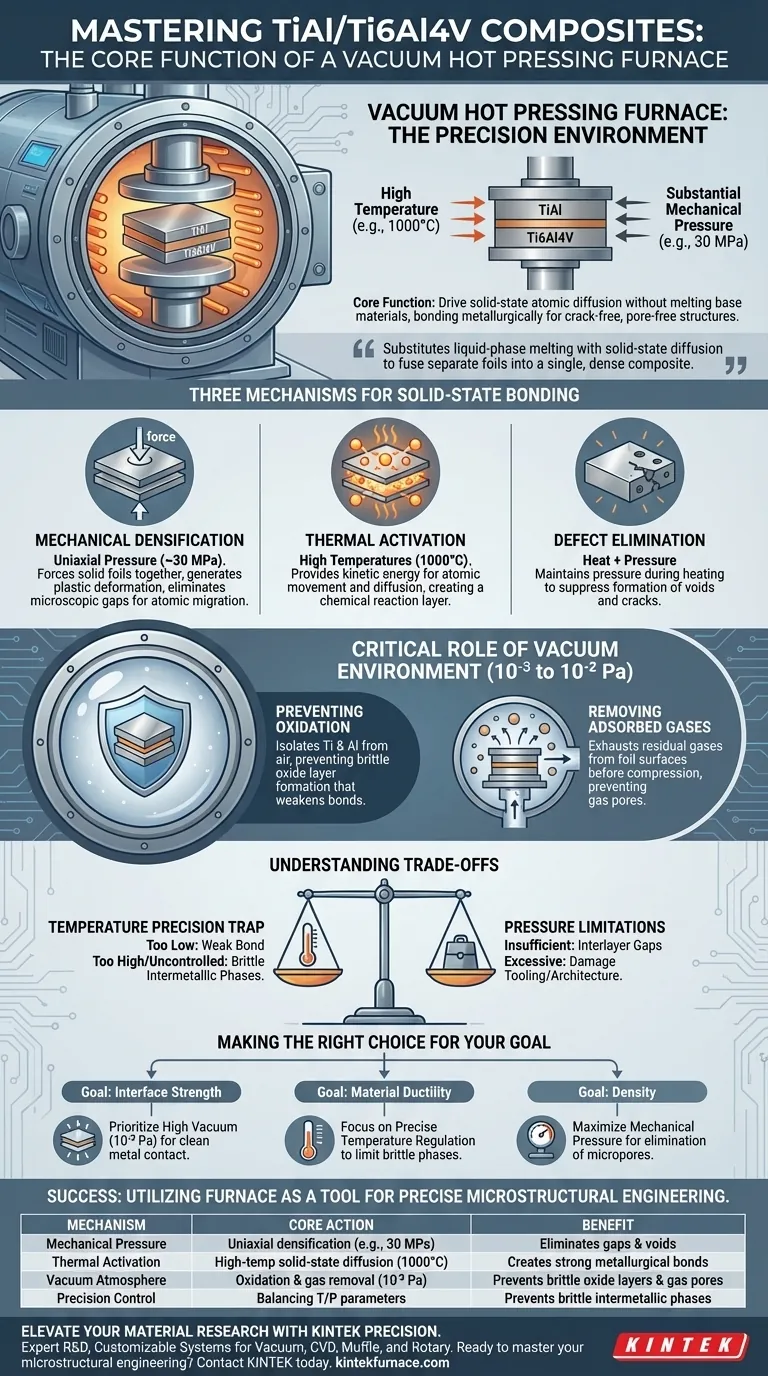

La fonction principale d'un four de pressage à chaud sous vide est de favoriser la diffusion atomique en phase solide entre les couches métalliques sans faire fondre les matériaux de base. En appliquant simultanément une température élevée (par exemple, 1000°C) et une pression mécanique substantielle (par exemple, 30 MPa), l'équipement force les couches d'alliage de titane et d'aluminium à se lier métallurgiquement. Ce processus est essentiel pour créer des structures stratifiées haute performance exemptes de fissures et de pores.

Le four agit comme un environnement de précision qui remplace la fusion en phase liquide par la diffusion en phase solide. Il surmonte les barrières naturelles de l'oxydation et de la rugosité de surface pour fusionner des feuilles séparées en un matériau composite unique et dense.

Faciliter la liaison en phase solide

Le principal défi dans la création de composites TiAl/Ti6Al4V est de joindre des couches distinctes sans compromettre leur intégrité structurelle. Le four de pressage à chaud sous vide aborde ce problème par trois mécanismes spécifiques.

Densification mécanique

L'application d'une pression uniaxiale (souvent autour de 30 MPa) est essentielle pour le contact physique.

Elle force les feuilles de métal solide à se rapprocher, générant une déformation plastique à l'interface.

Cette pression élimine les espaces microscopiques entre les couches, assurant le contact étroit requis pour que les atomes migrent entre les matériaux.

Activation thermique

Les températures élevées, telles que 1000°C, fournissent l'énergie cinétique nécessaire au mouvement atomique.

La chaleur active les atomes dans les couches de titane et d'aluminium, leur permettant de diffuser à travers les limites de l'interface.

Cette diffusion crée une couche de réaction qui lie les matériaux chimiquement, et pas seulement mécaniquement.

Élimination des défauts

La combinaison de la chaleur et de la pression empêche la formation de défauts courants.

En maintenant la pression pendant le cycle de chauffage, le four supprime la formation de vides et de fissures qui surviennent généralement lors du retrait ou de l'expansion des matériaux.

Le rôle crucial de l'environnement sous vide

Au-delà de la chaleur et de la pression, l'aspect "vide" du four est le facteur déterminant pour le traitement des métaux réactifs comme le titane et l'aluminium.

Prévention de l'oxydation

Le titane et l'aluminium sont très réactifs et s'oxyderont instantanément en présence d'air à haute température.

L'environnement de vide poussé (par exemple, $10^{-3}$ à $10^{-2}$ Pa) isole les métaux de l'oxygène.

Cela empêche la formation de couches d'oxyde fragiles (calamines) à la surface, qui agiraient autrement comme une barrière à la diffusion et affaibliraient la liaison finale.

Élimination des gaz adsorbés

Les feuilles métalliques ont souvent des gaz résiduels adsorbés à leur surface.

L'environnement sous vide évacue ces gaz avant que les couches ne soient complètement comprimées.

Cela empêche efficacement la formation de pores gazeux dans le composite, garantissant que le matériau final atteigne une densité élevée et une solidité structurelle.

Comprendre les compromis

Bien que le pressage à chaud sous vide soit efficace, il nécessite un équilibre délicat des paramètres opérationnels. Il ne s'agit pas simplement de "plus c'est haut, mieux c'est".

Le piège du contrôle précis de la température

Le contrôle précis de la température est la variable la plus critique du processus.

Si la température est trop basse, la diffusion sera insuffisante, ce qui entraînera une liaison mécanique faible.

Cependant, si la température est trop élevée ou incontrôlée, elle peut entraîner la formation de phases intermétalliques fragiles (telles qu'un excès de $Al_3Ti$). Ces phases détruisent la plasticité du composite et entraînent des fissures.

Limites de pression

La pression doit être suffisamment élevée pour déformer les aspérités de surface (rugosité) mais suffisamment contrôlée pour éviter de déformer la forme macroscopique du composant.

Une pression insuffisante laisse des espaces inter-couches, tandis qu'une pression excessive peut endommager l'outillage ou l'architecture du composite elle-même.

Faire le bon choix pour votre objectif

Lors de la configuration d'un cycle de pressage à chaud sous vide pour les composites TiAl/Ti6Al4V, vos objectifs spécifiques doivent dicter vos paramètres.

- Si votre objectif principal est la résistance de l'interface : Privilégiez l'établissement d'un vide poussé ($10^{-3}$ Pa) pour assurer l'élimination complète des barrières de film d'oxyde, permettant un contact métal-métal vierge et direct.

- Si votre objectif principal est la ductilité du matériau : Concentrez-vous sur une régulation précise de la température pour faciliter la liaison tout en limitant strictement la croissance des phases de composés intermétalliques fragiles.

- Si votre objectif principal est la densité : Maximisez l'application de pression mécanique pendant le temps de maintien pour assurer l'élimination totale des micropores et des vides.

Le succès de ce processus repose sur l'utilisation du four non seulement comme un élément chauffant, mais comme un outil d'ingénierie microstructurale de précision.

Tableau récapitulatif :

| Mécanisme | Action principale | Bénéfice pour le composite |

|---|---|---|

| Pression mécanique | Densification uniaxiale (par exemple, 30 MPa) | Élimine les espaces microscopiques et les vides |

| Activation thermique | Diffusion en phase solide à haute température (1000°C) | Crée de fortes liaisons chimiques métallurgiques |

| Atmosphère sous vide | Élimination de l'oxydation et des gaz (10⁻³ Pa) | Prévient les couches d'oxyde fragiles et les pores gazeux |

| Contrôle de précision | Équilibrage des paramètres T/P | Prévient la formation de phases intermétalliques fragiles |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir la liaison parfaite dans les composites stratifiés TiAl/Ti6Al4V nécessite plus que de la simple chaleur : cela nécessite un contrôle environnemental total. KINTEK fournit des systèmes de vide, CVD, étuve et rotatifs de pointe, conçus pour les rigueurs de la métallurgie haute performance.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de pression et de vide. Que vous visiez une résistance maximale de l'interface ou une ductilité supérieure du matériau, nos ingénieurs sont prêts à vous aider à optimiser vos résultats.

Prêt à maîtriser votre ingénierie microstructurale ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment la fonction de contrôle de la pression dans un four de frittage par pressage à chaud sous vide influence-t-elle les matériaux d'outils en céramique ?

- Quelles fonctions les moules en graphite remplissent-ils dans le pressage à chaud sous vide de composites cuivre-nanotubes de carbone ?

- Pourquoi un four de frittage par pressage à chaud sous vide (VHPS) est-il préféré pour les alliages à haute entropie AlxCoCrFeNi ? Atteindre 99 % de densité

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Comment fonctionne le système de vide dans ces fours ? Atteignez pureté et performance dans les processus à haute température

- Comment le contrôle de la température de précision d'une presse à chaud sous vide affecte-t-il la matrice SiC/TB8 ? Optimiser la qualité de l'interface

- Comment un four à pressage à chaud sous vide (VHP) facilite-t-il la fabrication d'alliages Al-4Cu nanostructurés en vrac ?

- Quel rôle clé joue un four de pressage à chaud sous vide dans les alliages ADSC ? Atteindre une densité et une pureté proches de la théorie