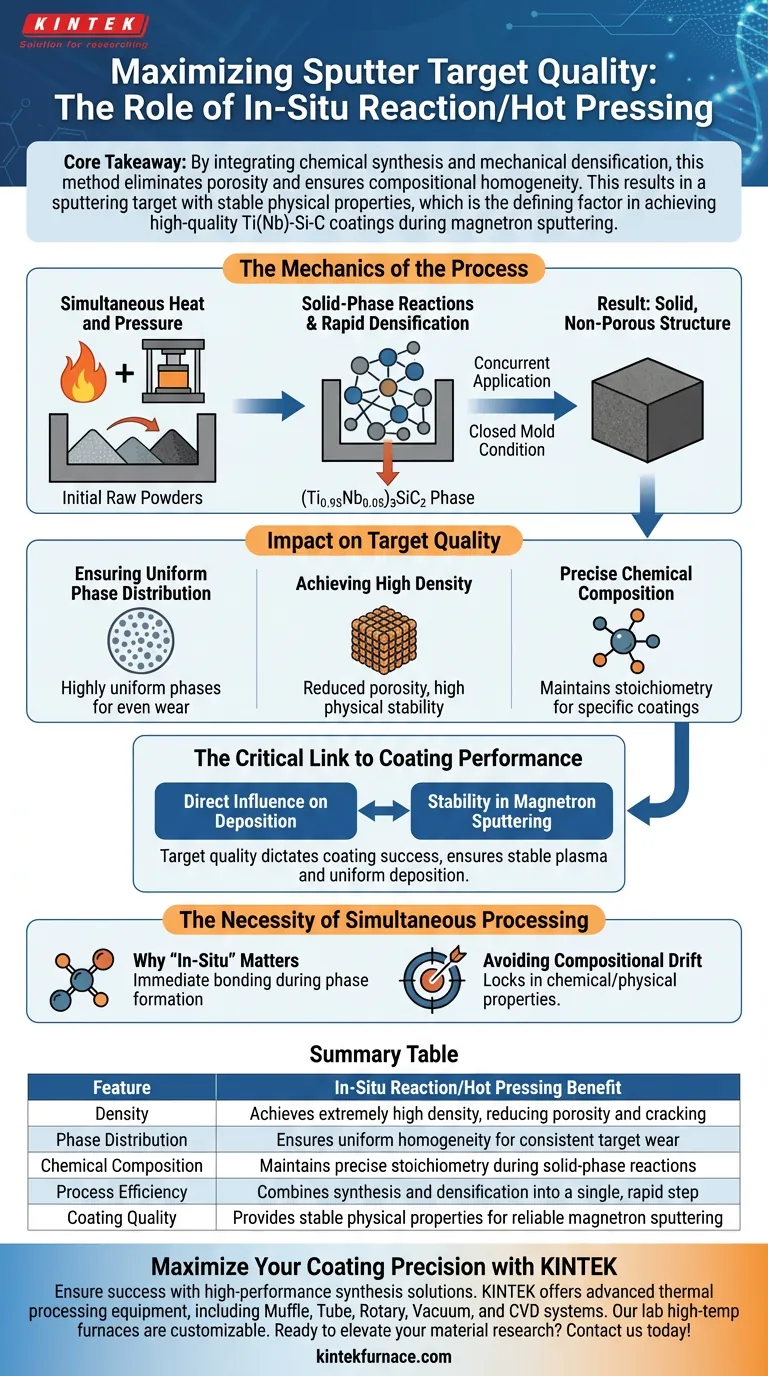

L'objectif principal de l'utilisation de la méthode de réaction in-situ/pressage à chaud est de synthétiser une cible massive qui possède à la fois une densité extrêmement élevée et une distribution de phase uniforme. En appliquant simultanément une température et une pression élevées dans un moule fermé, cette technique force les poudres brutes à subir des réactions en phase solide et une densification rapide en une seule étape, créant ainsi un matériau source de haute qualité pour la pulvérisation.

Message clé En intégrant la synthèse chimique et la densification mécanique, cette méthode élimine la porosité et assure l'homogénéité compositionnelle. Il en résulte une cible de pulvérisation aux propriétés physiques stables, qui est le facteur déterminant pour obtenir des revêtements Ti(Nb)-Si-C de haute qualité lors de la pulvérisation magnétron.

La mécanique du processus

Chaleur et pression simultanées

La caractéristique déterminante de cette méthode est l'application simultanée d'énergie thermique et de force mécanique. Au lieu de fritter une poudre pré-réagie, le processus utilise des poudres brutes initiales placées dans un moule fermé.

Réactions en phase solide

Dans ces conditions extrêmes, les poudres initiales subissent une réaction "in-situ". Cela signifie que la transformation chimique en la phase spécifique (Ti0.95Nb0.05)3SiC2 se produit directement pendant le processus de consolidation, plutôt qu'auparavant.

Densification rapide

La pression externe appliquée pendant la phase de réaction entraîne une densification rapide du matériau. Cela comble efficacement les vides et les pores qui pourraient autrement subsister dans le matériau massif, résultant en une structure solide et non poreuse.

Impact sur la qualité de la cible

Assurer une distribution de phase uniforme

Étant donné que la réaction se produit dans un environnement contrôlé et fermé sous pression, le matériau résultant atteint une distribution de phase très uniforme. Cette homogénéité est essentielle pour assurer une usure uniforme de la cible pendant son utilisation.

Atteindre une densité élevée

Le processus de densification rapide crée un matériau massif d'une densité extrêmement élevée. Une cible dense est essentielle pour la stabilité physique, réduisant le risque de fissures ou de génération de particules pendant le processus de pulvérisation à haute énergie.

Composition chimique précise

La nature du moule fermé du processus aide à maintenir la stœchiométrie. La méthode garantit que la cible finale conserve la composition chimique précise de (Ti0.95Nb0.05)3SiC2 requise pour l'application de revêtement spécifique.

Le lien critique avec la performance du revêtement

Influence directe sur le dépôt

La qualité de la cible de pulvérisation est la variable en amont qui dicte le succès en aval. La stabilité et la composition de la cible influencent directement la qualité du dépôt du revêtement final Ti(Nb)-Si-C.

Stabilité dans la pulvérisation magnétron

Pour que la pulvérisation magnétron fonctionne efficacement, la cible doit avoir des propriétés physiques stables. La méthode de pressage à chaud fournit l'intégrité structurelle et la cohérence compositionnelle nécessaires pour maintenir un plasma stable et un taux de dépôt uniforme.

La nécessité d'un traitement simultané

Pourquoi "in-situ" est important

Séparer les étapes de réaction et de densification peut souvent entraîner des impuretés ou une densité plus faible. En forçant la réaction *pendant* le pressage, le matériau se lie à un niveau fondamental immédiatement à mesure que la phase se forme.

Éviter la dérive compositionnelle

Si la densité est faible ou la distribution des phases est inégale, le processus de pulvérisation devient imprévisible. Cette méthode est spécifiquement employée pour verrouiller les propriétés chimiques et physiques, empêchant les variations qui dégraderaient les performances du revêtement.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre préparation de revêtement Ti(Nb)-Si-C, considérez comment la synthèse de la cible s'aligne sur vos exigences spécifiques :

- Si votre objectif principal est la cohérence du revêtement : Fiez-vous à cette méthode pour fournir une cible avec une distribution de phase uniforme, garantissant que la couche déposée correspond à la conception chimique prévue.

- Si votre objectif principal est la stabilité du processus : Privilégiez les cibles fabriquées par pressage à chaud pour garantir une densité élevée, ce qui évite la dégradation de la cible et assure un comportement stable de la pulvérisation magnétron.

La méthode de réaction in-situ/pressage à chaud n'est pas seulement une étape de fabrication ; c'est une mesure d'assurance qualité qui garantit que la cible de pulvérisation sert de base fiable pour les systèmes de revêtement avancés.

Tableau récapitulatif :

| Caractéristique | Avantage de la réaction in-situ/pressage à chaud |

|---|---|

| Densité | Atteint une densité extrêmement élevée, réduisant la porosité et les fissures |

| Distribution de phase | Assure une homogénéité uniforme pour une usure constante de la cible |

| Composition chimique | Maintient une stœchiométrie précise pendant les réactions en phase solide |

| Efficacité du processus | Combine la synthèse et la densification en une seule étape rapide |

| Qualité du revêtement | Fournit des propriétés physiques stables pour une pulvérisation magnétron fiable |

Maximisez la précision de votre revêtement avec KINTEK

Assurez le succès de votre préparation de revêtement Ti(Nb)-Si-C avec des solutions de synthèse haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de traitement thermique avancés, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques en matière de réaction in-situ et de densification.

Prêt à améliorer votre recherche sur les matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

Les gens demandent aussi

- Pourquoi un vide poussé est-il requis dans un four de pressage à chaud ? Obtenir une transparence parfaite dans les céramiques fluorées

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment l'équipement de pressage à chaud sous vide ou de frittage sans pression facilite-t-il la préparation du GdEuZrO ? Atteindre une haute densité

- Pourquoi un système de vide de laboratoire est-il essentiel pour le frittage par plasma pulsé (SPS) de LaFeO3 ? Assurer la pureté de phase et la longévité des outils

- Quels sont les avantages de l'utilisation d'un four VHP par rapport au CVD pour le ZnS ? Augmentez la résistance et l'efficacité avec le pressage à chaud sous vide

- Quels avantages un système de frittage par plasma d'étincelles (SPS) offre-t-il par rapport au pressage à chaud traditionnel ? Améliorer l'efficacité du SnSe

- Comment la presse à chaud se compare-t-elle à la presse isostatique à chaud (HIP) ? Choisissez le bon procédé pour vos matériaux

- Pourquoi un four à pressage à chaud sous vide (VHP) est-il préféré au moulage par agitation ? Atteindre une densité proche de la théorique pour les composites