En métallurgie des poudres, un four à pressage à chaud joue un rôle spécialisé et critique : appliquer simultanément une température élevée et une pression mécanique à une poudre métallique. Ce processus en une seule étape, connu sous le nom de pressage à chaud, consolide la poudre directement en un composant dense et solide avec une intégrité structurelle supérieure et une porosité interne minimale.

L'avantage fondamental du pressage à chaud n'est pas seulement la consolidation, mais sa capacité à atteindre une densité exceptionnellement élevée et des microstructures à grains fins à des températures et des pressions inférieures à celles requises par des étapes de pressage et de frittage séparées. Cela en fait le choix idéal pour produire des composants haute performance à partir de matériaux difficiles à densifier par d'autres moyens.

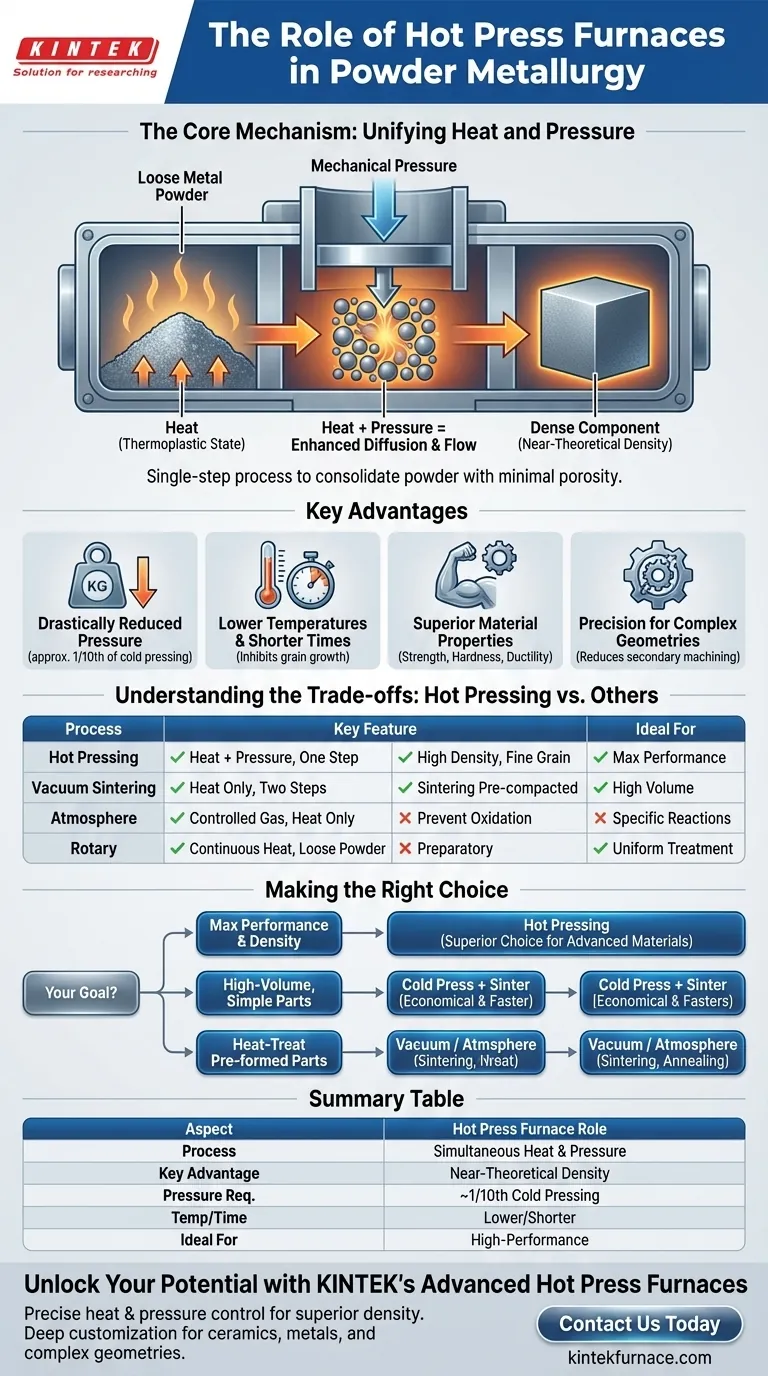

Le mécanisme central : Unifier chaleur et pression

Le pressage à chaud est fondamentalement un processus thermo-mécanique qui combine les étapes de compactage et de frittage en une seule opération à l'intérieur du four.

Comment fonctionne le pressage à chaud

Tout d'abord, la poudre métallique est chauffée à une température où elle devient thermoplastique et plus malléable. À cette température élevée, une pression uniaxiale est appliquée par une presse, compactant les particules ramollies ensemble.

Cette combinaison de chaleur et de pression améliore considérablement l'écoulement des matériaux et la diffusion entre les particules, fermant les vides entre elles beaucoup plus efficacement que la pression ou la chaleur seules.

L'objectif : Atteindre une densité quasi-théorique

L'objectif principal du pressage à chaud est de produire des composants avec une densité approchant 100 % du maximum théorique pour ce matériau.

En éliminant la porosité, le processus produit une structure à grains fins, directement responsable de l'amélioration des propriétés mécaniques et électriques du matériau.

Avantages clés du processus de pressage à chaud

Choisir un four à pressage à chaud offre des avantages distincts par rapport aux voies conventionnelles de métallurgie des poudres en plusieurs étapes.

Exigences de pression considérablement réduites

Parce que la poudre est dans un état ramolli et thermoplastique, la pression nécessaire à la consolidation est significativement plus faible. Elle ne nécessite souvent qu'environ 1/10e de la pression nécessaire pour le pressage à froid d'une pièce à son état "vert" initial.

Températures plus basses et temps de frittage plus courts

La pression appliquée accélère la diffusion atomique et le transfert de masse nécessaires au frittage. Cela permet au processus de fonctionner à des températures plus basses et pour des durées plus courtes, ce qui est crucial pour inhiber la croissance indésirable des grains et préserver une microstructure fine.

Propriétés matérielles supérieures

La densité élevée et la structure à grains fins qui en résultent conduisent directement à une excellente résistance mécanique, dureté et ductilité. Pour certains matériaux, cela se traduit également par une meilleure conductivité électrique et des performances thermiques.

Précision pour les géométries complexes

Le pressage à chaud permet la production de pièces aux formes complexes et aux dimensions finales précises, réduisant souvent le besoin d'opérations d'usinage secondaires étendues.

Comprendre les compromis : Pressage à chaud vs autres fours

Le pressage à chaud est un outil puissant, mais ce n'est pas le seul processus thermique en métallurgie des poudres. Comprendre sa place par rapport aux autres types de fours est essentiel.

vs fours de frittage sous vide standard

Un four sous vide est généralement utilisé pour le frittage, un processus qui n'applique que de la chaleur (sous vide) à une pièce pré-compactée (une "pièce verte"). Le pressage à chaud combine le compactage et le frittage. Un four sous vide est utilisé lorsque la pièce a déjà été formée par une étape de pressage à froid séparée.

vs fours à atmosphère

Les fours à atmosphère sont conçus pour un contrôle précis de l'environnement gazeux (par exemple, azote, argon, hydrogène) afin de prévenir l'oxydation ou d'induire des réactions chimiques spécifiques pendant le traitement thermique. Comme les fours sous vide, ils n'appliquent pas de pression mécanique et sont utilisés pour fritter ou recuire des composants préformés.

vs fours rotatifs

Les fours rotatifs sont principalement utilisés pour le traitement thermique continu et uniforme de poudres ou de granulés en vrac. En métallurgie des poudres, leur rôle est souvent préparatoire – pour le séchage, la calcination ou la production de poudres de haute qualité et uniformes avant qu'elles ne soient consolidées dans une presse ou un four.

Faire le bon choix pour votre objectif

Le choix du processus thermique correct dépend entièrement de votre matériau, de la complexité de la pièce et des exigences de performance finales.

- Si votre objectif principal est une performance et une densité maximales : Le pressage à chaud est le choix supérieur pour créer des composants avec une densité quasi parfaite et la structure de grain la plus fine possible, en particulier pour les céramiques avancées ou les métaux difficiles à fritter.

- Si votre objectif principal est la production en grand volume de pièces plus simples : Un processus conventionnel en deux étapes de pressage à froid suivi d'un frittage dans un four sous vide ou à atmosphère est souvent plus économique et plus rapide.

- Si votre objectif principal est le traitement thermique de pièces préformées : Un four sous vide ou à atmosphère est l'outil correct pour des processus tels que le frittage, le recuit ou le brasage où aucune pression de consolidation supplémentaire n'est nécessaire.

En fin de compte, choisir le bon four consiste à aligner les capacités du processus avec les propriétés matérielles souhaitées et les objectifs de fabrication.

Tableau récapitulatif :

| Aspect | Rôle du four à pressage à chaud |

|---|---|

| Processus | Applique simultanément chaleur et pression pour consolider les poudres métalliques |

| Avantage clé | Atteint une densité quasi-théorique avec des microstructures à grains fins |

| Exigence de pression | Environ 1/10e de la pression de pressage à froid |

| Température/Temps | Températures plus basses et temps de frittage plus courts |

| Idéal pour | Composants haute performance à partir de matériaux difficiles à densifier |

Libérez tout le potentiel de votre métallurgie des poudres avec les fours de pressage à chaud avancés de KINTEK

Grâce à une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Nos fours de pressage à chaud sont conçus pour offrir un contrôle précis de la chaleur et de la pression, garantissant une densité et des propriétés matérielles supérieures pour vos besoins expérimentaux uniques. Que vous travailliez avec des céramiques, des métaux ou des géométries complexes, notre forte capacité de personnalisation approfondie adapte les solutions pour répondre à vos exigences spécifiques.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, peut améliorer votre recherche et votre efficacité de production. Atteignons ensemble vos objectifs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique