Le rôle principal d'un four de frittage sous vide (VHP) dans la préparation des céramiques de sulfure de zinc (ZnS) est de favoriser une densification rapide tout en contrôlant strictement la pureté du matériau. En appliquant simultanément une pression mécanique uniaxiale (typiquement 15–20 MPa) et des températures élevées (960°C–1040°C) sous vide, le four force les particules de céramique à se réorganiser et à se lier. Ce processus élimine les micropores et l'oxydation qui, autrement, détruiraient la transparence infrarouge.

L'avantage du VHP : Le VHP ne repose pas uniquement sur la chaleur pour fritter les matériaux ; il utilise une force mécanique pour atteindre une densité quasi théorique à des températures plus basses. Cette combinaison unique supprime la croissance excessive des grains et élimine les défauts de diffusion de la lumière, produisant une céramique à la fois optiquement claire et mécaniquement supérieure à de nombreuses alternatives.

La mécanique de la densification

Frittage assisté par pression

La caractéristique distinctive d'un four VHP est l'application d'une pression mécanique significative, souvent autour de 15 à 20 MPa. Contrairement au frittage sans pression, qui repose uniquement sur l'énergie thermique pour fusionner les particules, le VHP rapproche physiquement les nanopoudres de ZnS.

Écoulement plastique et réorganisation

Cette force mécanique favorise l'écoulement plastique du matériau et la réorganisation physique des particules. En fermant mécaniquement les espaces entre les particules, le système atteint une densité élevée sans nécessiter des températures extrêmes qui pourraient dégrader le matériau.

Prévention de la croissance des grains

Étant donné que la pression appliquée facilite la densification à des seuils thermiques plus bas (par exemple, autour de 1020°C), le processus supprime la croissance excessive des grains. Le maintien d'une structure de grains fine et uniforme est essentiel pour l'intégrité mécanique de la céramique finale.

Atteindre une transmission infrarouge élevée

L'environnement sous vide

Un vide poussé (environ $10^{-3}$ Torr) est non négociable pour le ZnS de qualité optique. Cet environnement extrait activement les impuretés volatiles résiduelles et les gaz adsorbés piégés dans les interstices de la poudre.

Élimination de la diffusion de la lumière

Le principal ennemi de la transmission infrarouge est la porosité. Même les poches d'air microscopiques diffusent la lumière, réduisant la transparence. La combinaison de l'extraction sous vide et de la compression mécanique élimine efficacement ces micropores, garantissant que le trajet de la lumière n'est pas obstrué.

Prévention de l'oxydation

Le sulfure de zinc est susceptible à l'oxydation et à la décomposition à des températures de frittage élevées. L'environnement sous vide protège le matériau de l'oxygène, préservant la pureté chimique requise pour des performances optiques optimales.

Comparaison du VHP avec les alternatives

Propriétés mécaniques améliorées

Les céramiques de ZnS traitées par VHP présentent souvent des propriétés mécaniques supérieures à celles produites par dépôt chimique en phase vapeur (CVD). Plus précisément, le VHP peut produire une dureté beaucoup plus élevée (par exemple, 321 kgf/mm²), ce qui en fait la méthode privilégiée pour les fenêtres infrarouges qui doivent résister à des environnements physiques difficiles.

Coût et efficacité

Le processus VHP est généralement plus simple et plus rapide que le CVD. Il offre un cycle de production plus court et des coûts d'exploitation inférieurs tout en fournissant des composants de haute qualité, de forme quasi nette.

Comprendre les compromis

Contraintes géométriques

Bien que le VHP soit excellent pour les plaques, les disques et les formes simples, il présente des limitations en matière de géométrie. La pression uniaxiale est appliquée via des vérins, ce qui rend difficile la production de formes 3D complexes et non symétriques sans post-traitement important.

Limitations de débit

Le VHP est généralement un processus par lots. Bien que plus rapide que le CVD pour les cycles individuels, les contraintes physiques de la matrice et la taille de la presse limitent le volume de pièces qui peuvent être produites simultanément par rapport aux méthodes de frittage en continu.

Faire le bon choix pour votre objectif

Lors de l'évaluation du VHP pour votre projet de sulfure de zinc, tenez compte de vos métriques de performance spécifiques :

- Si votre objectif principal est la clarté optique : Privilégiez la qualité du vide pour assurer l'élimination totale des micropores, car c'est le facteur décisif pour minimiser la diffusion de la lumière.

- Si votre objectif principal est la durabilité : Exploitez le processus VHP pour maximiser la dureté, qui offre une meilleure résistance à l'érosion que les matériaux CVD standard.

- Si votre objectif principal est l'efficacité des coûts : Utilisez le VHP pour ses temps de cycle plus courts et ses coûts d'équipement inférieurs par rapport aux techniques de dépôt en phase vapeur.

En fin de compte, le four VHP comble le fossé entre la poudre brute et les optiques haute performance en remplaçant l'intensité thermique par la précision mécanique, offrant un produit final plus dense, plus dur et plus clair.

Tableau récapitulatif :

| Caractéristique | Avantage du four VHP pour le ZnS | Impact sur les performances |

|---|---|---|

| Pression (15-20 MPa) | Force l'écoulement plastique et la réorganisation des particules | Atteint une densité quasi théorique |

| Vide poussé ($10^{-3}$ Torr) | Élimine les impuretés volatiles et les gaz piégés | Élimine la diffusion de la lumière et l'oxydation |

| Contrôle thermique | Frittage à des seuils plus bas (960-1040°C) | Supprime la croissance des grains pour une dureté élevée |

| Force mécanique | Compression uniaxiale directe | Dureté supérieure par rapport aux méthodes CVD |

Améliorez vos optiques infrarouges avec KINTEK Precision

Ne laissez pas les micropores et l'oxydation compromettre vos performances optiques. Les systèmes avancés de frittage sous vide (VHP) de KINTEK sont conçus pour fournir la précision mécanique et l'intégrité du vide requises pour une production supérieure de céramiques de ZnS.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour les besoins de haute température uniques de votre laboratoire. Que vous optimisiez la clarté optique, la dureté du matériau ou la production de lots rentable, nos experts sont prêts à vous aider à concevoir la solution thermique parfaite.

Contactez KINTEK dès aujourd'hui pour un devis personnalisé

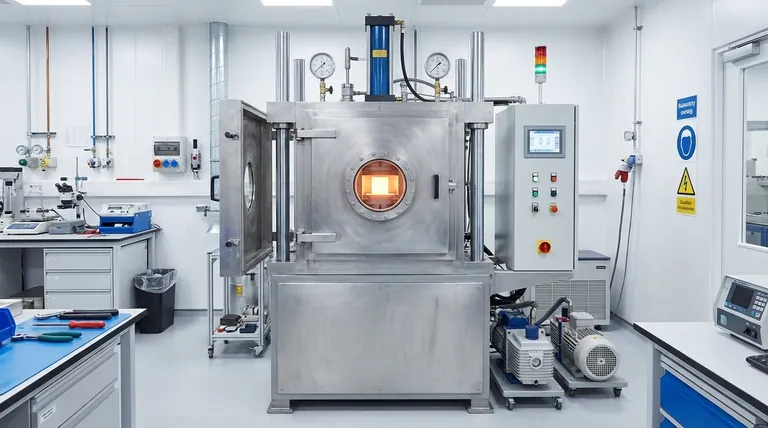

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?