À la base, un four de presse à chaud sous vide est un outil indispensable qui forge des matériaux de nouvelle génération en appliquant simultanément une chaleur intense, une pression mécanique élevée et un vide contrôlé. Cette combinaison unique permet aux scientifiques et aux ingénieurs de créer des composants exceptionnellement denses, purs et solides, avec des propriétés impossibles à obtenir par un chauffage ou un pressage conventionnel seul.

En éliminant les vides et les impuretés atmosphériques pendant la consolidation des matériaux, le four de presse à chaud sous vide permet la création de matériaux qui approchent leur densité et leurs performances maximales théoriques. C'est moins un simple four qu'un instrument de précision pour l'ingénierie des matériaux au niveau fondamental.

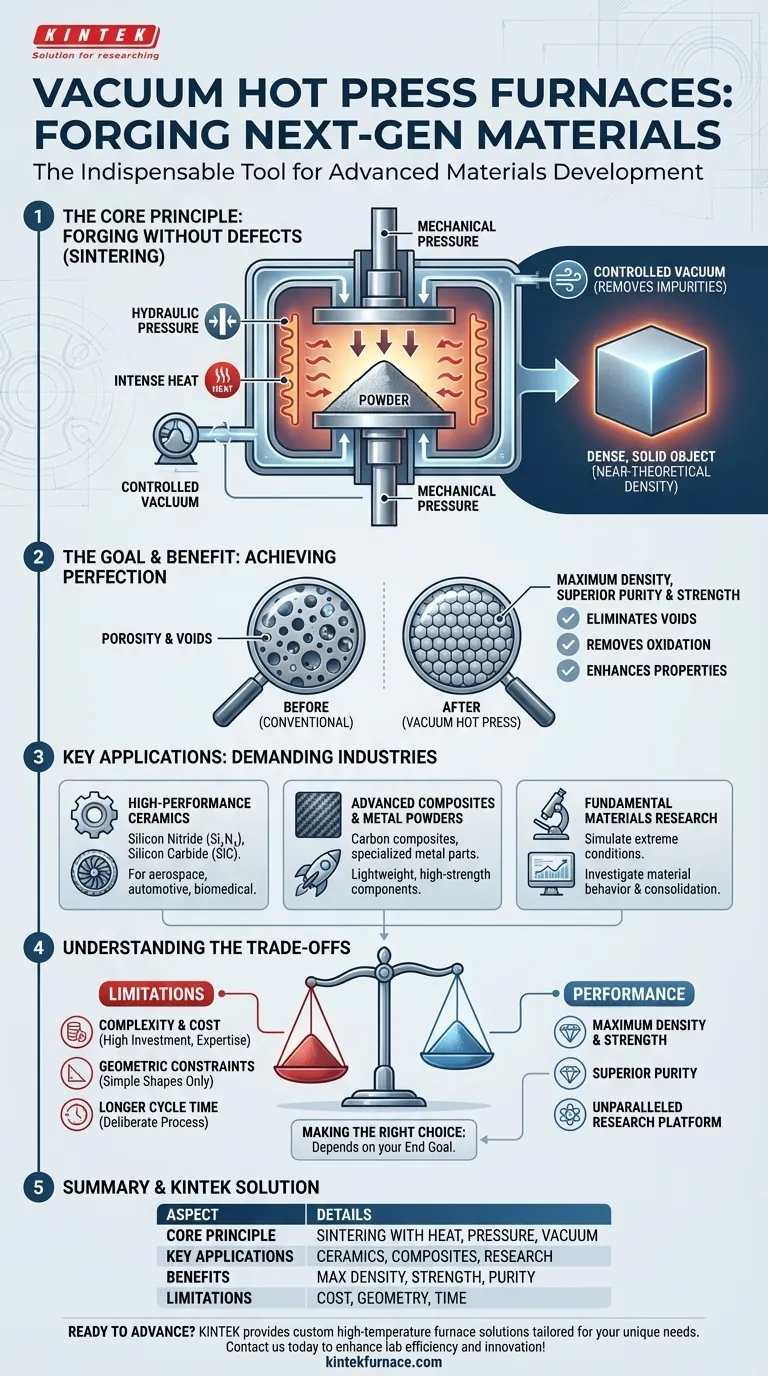

Le principe fondamental : forger des matériaux sans défauts

La fonction principale d'un four de presse à chaud sous vide est de réaliser un processus appelé frittage. Cela implique de prendre un matériau sous forme de poudre et de le transformer en un objet solide et dense en utilisant la chaleur et la pression.

Comment ça marche : Chaleur, Pression et Vide

Un four de presse à chaud sous vide applique trois forces simultanément. La chaleur fournit l'énergie nécessaire pour que les particules de matériau se lient. La pression mécanique force physiquement les particules à se rapprocher, effondrant les pores et les vides. L'environnement de vide empêche l'oxydation et élimine les gaz piégés qui, autrement, créeraient des imperfections.

L'objectif : atteindre une densité proche de la densité théorique

L'objectif ultime est de créer un matériau dont la densité est aussi proche que possible de 100 %. La porosité, ou la présence de petits espaces vides, est une cause principale de défaillance mécanique dans les matériaux avancés. En éliminant ces vides, le four améliore considérablement l'intégrité du matériau.

L'avantage : éliminer la porosité et les impuretés

Le vide est essentiel pour les applications de haute pureté. Il élimine l'oxygène et les autres gaz réactifs qui pourraient contaminer le matériau à hautes températures, garantissant que le produit final possède des propriétés chimiques et mécaniques supérieures, telles qu'une plus grande résistance et une meilleure résistance thermique.

Applications clés dans les matériaux avancés

Cette technologie n'est pas seulement destinée à la recherche théorique ; elle est une pierre angulaire de la production pour certaines des industries les plus exigeantes.

Céramiques haute performance

Les céramiques avancées comme le nitrure de silicium (Si₃N₄) et le carbure de silicium (SiC) sont traitées dans ces fours. Les pièces à haute densité obtenues sont utilisées dans les applications aérospatiales, automobiles et biomédicales où la résistance à la chaleur extrême, à l'usure et à la corrosion est primordiale.

Composites avancés et poudres métalliques

Le four est également essentiel pour créer des matériaux composites de carbone et consolider des poudres métalliques spécialisées. Ce processus est vital pour produire des composants légers et à haute résistance pour les industries où chaque gramme et chaque point de résistance comptent.

Recherche fondamentale sur les matériaux

Au-delà de la production, les chercheurs utilisent des fours de presse à chaud pour étudier le comportement fondamental des matériaux. En contrôlant précisément la température et la pression, ils peuvent simuler des conditions extrêmes et obtenir des informations sur les propriétés des matériaux, les transitions de phase et les mécanismes de consolidation.

Comprendre les compromis

Bien que puissant, le processus de presse à chaud sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Complexité et coût

Ce sont des systèmes sophistiqués et coûteux à acheter, à utiliser et à entretenir. La précision requise pour le contrôle simultané de la température, de la pression et du vide exige un investissement et une expertise importants.

Contraintes géométriques

L'utilisation d'une pression mécanique directe signifie que le pressage à chaud est généralement limité à la production de pièces aux géométries relativement simples, telles que des disques, des blocs ou des cylindres. La fabrication complexe, proche de la forme finale, n'est souvent pas réalisable.

Temps de cycle du processus

Par rapport à d'autres méthodes de frittage qui n'impliquent pas de pression (comme le frittage sous vide conventionnel), le processus de presse à chaud peut avoir un temps de cycle plus long. Les phases de configuration, de chauffage, de pressage et de refroidissement sont délibérées et chronophages.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement des matériaux dépend entièrement de votre objectif final.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales des matériaux : La presse à chaud sous vide est l'outil définitif pour les applications critiques où les performances ne peuvent être compromises.

- Si votre objectif principal est la recherche fondamentale : Le four offre une plate-forme inégalée pour l'étude de la consolidation et du comportement des matériaux dans des conditions extrêmes précisément contrôlées.

- Si votre objectif principal est une production rentable et à grand volume : Vous devez peser les propriétés supérieures d'une pièce pressée à chaud par rapport aux coûts plus élevés et aux temps de cycle plus longs par rapport à d'autres méthodes.

En fin de compte, le four de presse à chaud sous vide permet aux scientifiques et aux ingénieurs de dépasser les limitations matérielles conventionnelles et de créer les éléments constitutifs de la prochaine génération de technologie.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe fondamental | Frittage avec chaleur, pression et vide pour éliminer la porosité et les impuretés. |

| Applications clés | Céramiques haute performance, composites avancés, poudres métalliques et recherche sur les matériaux. |

| Avantages | Atteint une densité quasi-théorique, améliore la résistance, la résistance thermique et la pureté. |

| Limitations | Coût élevé, fonctionnement complexe, contraintes géométriques et temps de cycle plus longs. |

Prêt à faire progresser le développement de vos matériaux avec des solutions conçues avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température, y compris des fours sous vide et sous atmosphère, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent des performances optimales pour les applications en céramique, composites, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure