Dans le monde exigeant de l'ingénierie aérospatiale, l'argon est essentiel pour le traitement thermique car il fournit une atmosphère totalement inerte. Les alliages haute performance utilisés dans l'aérospatiale, tels que le titane et le zirconium, sont très réactifs à des températures élevées. Le gaz argon protège ces métaux de l'oxygène, de l'azote et de la vapeur d'eau, prévenant les réactions chimiques qui autrement affaibliraient le matériau et compromettraient la sécurité et la performance du composant final.

Le défi fondamental dans la fabrication aérospatiale n'est pas seulement de façonner le métal, mais de préserver ses propriétés conçues lors du traitement à haute température. L'argon est la solution de l'industrie car il fournit un bouclier efficace, fiable et économique contre la contamination atmosphérique, garantissant que l'intégrité structurelle d'un composant n'est jamais remise en question.

Le défi fondamental : les métaux réactifs à haute température

Le traitement thermique est un processus fondamental en métallurgie, utilisé pour modifier les propriétés d'un matériau telles que la dureté, la résistance et la ductilité. Cependant, la chaleur même qui rend cela possible crée également un risque important.

Le problème avec l'air

L'air que nous respirons est un mélange de gaz, principalement de l'azote et de l'oxygène, avec des traces de vapeur d'eau et d'autres éléments. À température ambiante, ces gaz sont relativement inoffensifs pour la plupart des métaux.

Aux températures extrêmes requises pour le traitement thermique, cependant, ces gaz deviennent hautement réactifs. L'oxygène, en particulier, cherche agressivement à se lier aux atomes métalliques dans un processus appelé oxydation.

La conséquence de la contamination

Pour les alliages aérospatiaux critiques comme le titane, cette réactivité est un passif catastrophique. Lorsqu'ils sont chauffés en présence d'air, ces métaux peuvent former une couche superficielle fragile et riche en oxygène.

Cette contamination entraîne une perte de ductilité et une réduction sévère de la durée de vie en fatigue, un phénomène connu sous le nom de fragilisation. Un composant qui a été compromis de cette manière n'est pas apte à être utilisé dans l'aérospatiale, car il pourrait céder sous la contrainte opérationnelle.

Comment l'argon résout le problème

La solution consiste à éliminer complètement l'atmosphère réactive et à la remplacer par un gaz qui n'interagira pas avec le métal, quelle que soit la température. C'est là que l'argon excelle.

Le principe d'inertie

L'argon est un gaz noble, ce qui signifie que sa structure atomique le rend chimiquement inerte. Il ne réagit pas avec d'autres éléments, même sous l'énergie intense d'un four de traitement thermique.

En inondant la chambre du four d'argon pur, les fabricants éliminent tous les gaz atmosphériques réactifs. Cela crée un environnement protecteur et non réactif autour du composant.

Préservation de l'intégrité du matériau

Sous ce bouclier d'argon, le processus de traitement thermique peut se dérouler comme prévu. Les températures élevées peuvent modifier la structure cristalline du métal pour atteindre la résistance et la durabilité souhaitées sans aucune réaction chimique concurrente.

Le résultat est une pièce finie qui possède les propriétés métallurgiques exactes spécifiées par ses concepteurs, exempte des défauts et des faiblesses causés par la contamination atmosphérique.

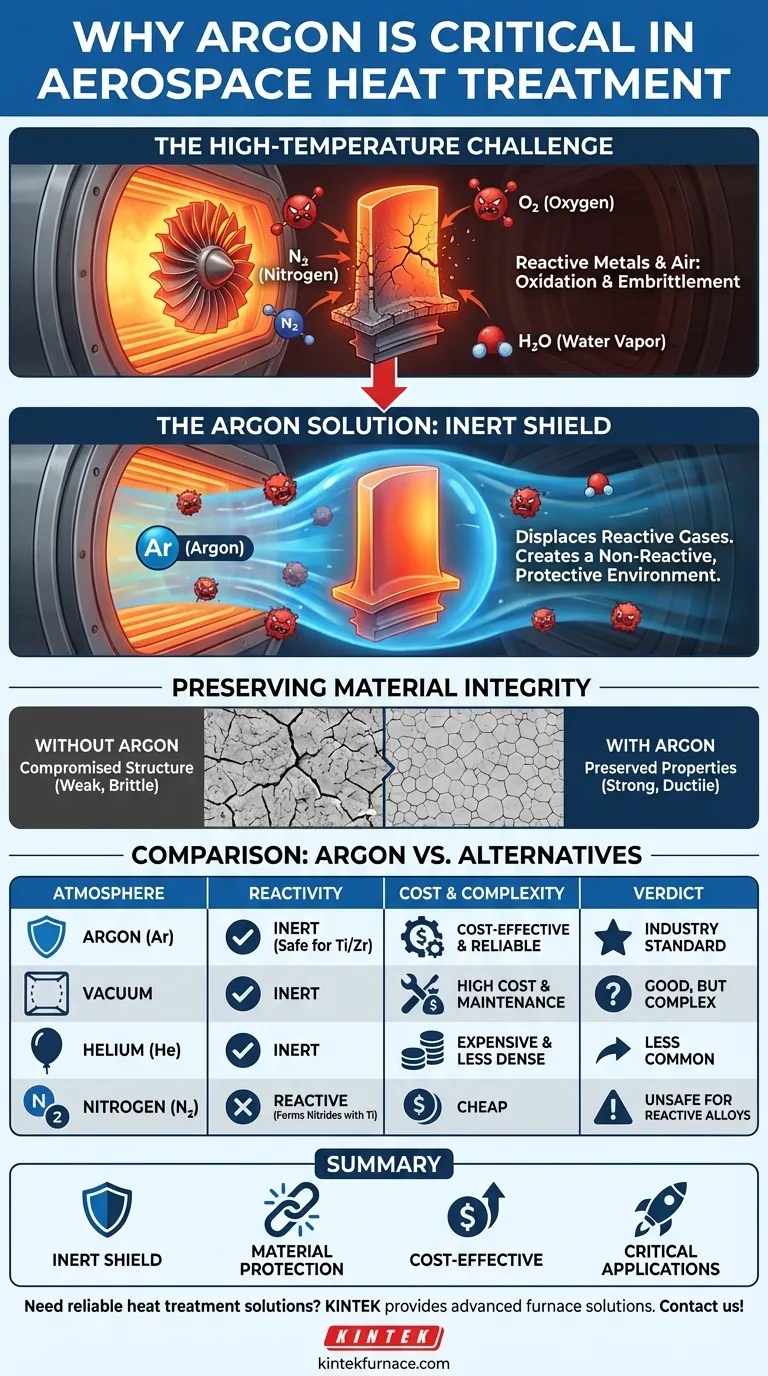

Comprendre les compromis : Argon par rapport aux autres atmosphères

Bien que l'argon soit un choix dominant, il est important de comprendre pourquoi il est souvent sélectionné par rapport à d'autres solutions potentielles comme le vide ou différents gaz inertes.

Argon contre vide

Un four à vide poussé, qui élimine presque toutes les molécules de gaz, est une autre méthode efficace pour prévenir la contamination. Cependant, les systèmes à vide sont mécaniquement complexes, nécessitent plus d'entretien et peuvent avoir des coûts d'investissement et d'exploitation plus élevés que les systèmes à base d'argon. L'argon offre une solution plus flexible et souvent plus économique.

Argon contre Hélium

L'hélium est également un gaz noble inerte. Cependant, l'argon est environ dix fois plus abondant dans l'atmosphère terrestre, ce qui le rend nettement plus économique et facilement disponible. De plus, l'argon est plus dense que l'air, ce qui peut l'aider à déplacer les gaz atmosphériques plus efficacement dans certaines configurations de fours, offrant une couverture supérieure.

Argon contre Azote

L'azote est relativement inerte et beaucoup moins cher que l'argon. Bien que convenable pour de nombreux aciers, ce n'est pas un choix sûr pour les alliages réactifs comme le titane. À haute température, l'azote peut réagir avec le titane pour former des nitrures de titane, ce qui peut également rendre le matériau cassant. L'inertie complète de l'argon en fait le choix le plus sûr et le plus fiable pour les applications aérospatiales les plus sensibles.

Faire le bon choix pour votre application

La sélection de l'atmosphère protectrice appropriée est une décision critique basée sur votre matériau, vos exigences de performance et votre budget.

- Si votre objectif principal est de traiter des alliages hautement réactifs comme le titane ou le zirconium : L'argon est la norme non négociable pour prévenir la fragilisation et assurer une performance maximale du matériau.

- Si votre objectif principal est l'optimisation des coûts pour des métaux moins réactifs : Vous pouvez évaluer l'azote, mais vous devez d'abord confirmer qu'il ne formera pas de nitrures indésirables avec votre alliage spécifique à la température visée.

- Si votre objectif principal est d'atteindre l'environnement de pureté le plus élevé possible : Un four à vide poussé est une alternative valable, bien qu'il s'accompagne souvent de coûts d'investissement et d'exploitation plus élevés par rapport à une atmosphère d'argon.

En fin de compte, la sélection de l'atmosphère protectrice correcte est une étape fondamentale pour garantir la sécurité et la fiabilité des systèmes aérospatiaux critiques.

Tableau récapitulatif :

| Aspect | Rôle de l'argon dans le traitement thermique aérospatial |

|---|---|

| Atmosphère Inerte | Fournit un bouclier non réactif contre l'oxygène, l'azote et la vapeur d'eau pour prévenir les réactions chimiques. |

| Protection du Matériau | Protège les alliages réactifs comme le titane et le zirconium contre l'oxydation et la fragilisation à haute température. |

| Efficacité Coût-Avantage | Plus abondant et économique que les alternatives comme l'hélium ou les systèmes à vide, assurant une performance fiable. |

| Adéquation à l'Application | Idéal pour les composants aérospatiaux critiques où l'intégrité du matériau et la sécurité sont primordiales. |

Besoin de solutions de traitement thermique fiables pour vos projets aérospatiaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, vous aidant à atteindre une performance et une sécurité matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir vos applications critiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux