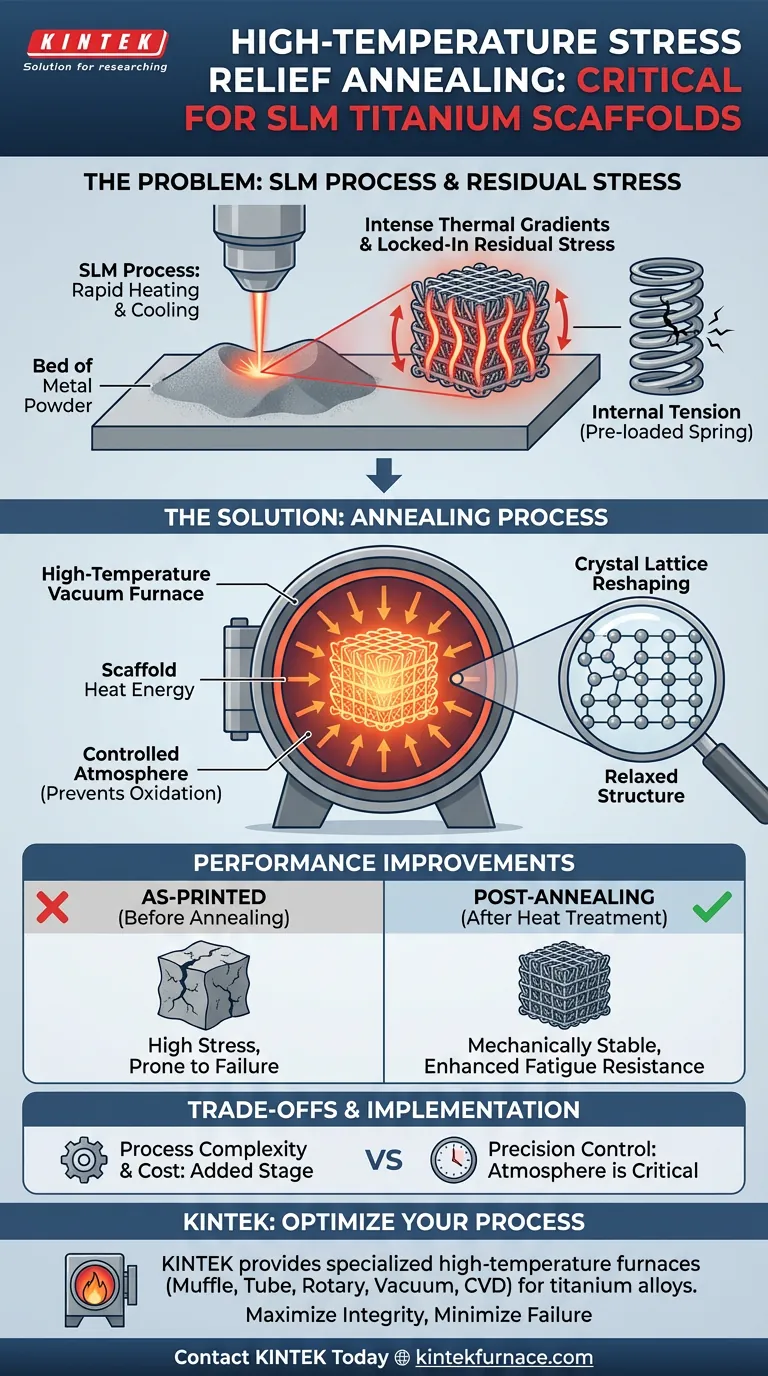

Le recuit de détente à haute température est essentiel car le processus de Fusion Sélective par Laser (SLM) crée intrinsèquement des gradients thermiques extrêmes qui bloquent des contraintes résiduelles dangereuses à l'intérieur de la structure en titane. Sans ce traitement thermique spécifique, l'échafaudage reste mécaniquement instable et sujet à la rupture sous chargement cyclique en raison de ces tensions internes.

Le chauffage et le refroidissement rapides du SLM créent des forces internes qui compromettent le matériau. Le recuit à haute température élimine cette contrainte "verrouillée" en remodelant le réseau cristallin, transformant une forme imprimée en un composant durable et résistant à la fatigue.

Les dangers cachés du processus SLM

Gradients thermiques intenses

Le processus SLM construit des composants en faisant fondre la poudre métallique avec un laser de haute énergie. Cela crée un chauffage rapide et localisé suivi d'un refroidissement quasi instantané.

Par conséquent, différentes zones de l'échafaudage refroidissent à des vitesses différentes. Ces gradients thermiques intenses sont la cause profonde de l'instabilité interne du matériau.

Accumulation de contraintes résiduelles

Alors que le matériau tente de se contracter lors d'un refroidissement inégal, il est retenu par le matériau solide environnant.

Ce conflit génère d'importantes contraintes résiduelles internes. Si elles ne sont pas traitées, ces contraintes agissent comme un ressort préchargé, attendant de libérer de l'énergie sous forme de fissures ou de déformations.

Comment le recuit restaure l'intégrité

L'environnement contrôlé

Pour être efficace, la détente doit avoir lieu dans un four sous vide à haute température ou à atmosphère contrôlée.

Cet environnement spécifique est essentiel pour les alliages de titane. Il empêche l'oxydation et la contamination de surface pendant que le matériau est vulnérable à haute température.

Remodelage du réseau cristallin

L'application de chaleur fournit de l'énergie aux atomes de l'alliage. Cela permet à la microstructure de se réorganiser.

Le processus remodèle le réseau cristallin interne du matériau. Ce réalignement détend la tension accumulée lors de l'impression, effaçant efficacement la "mémoire" des gradients thermiques sévères.

Améliorations critiques des performances

Stabilité mécanique

Une fois les contraintes résiduelles éliminées, l'échafaudage atteint une véritable stabilité mécanique.

Le composant ne lutte plus contre ses propres forces internes. Cela garantit qu'il conserve sa forme et son intégrité structurelle lorsqu'il est soumis à des charges externes.

Résistance accrue à la fatigue

Le bénéfice le plus critique est peut-être l'amélioration de la résistance à la fatigue.

Les contraintes résiduelles sont des sites d'initiation privilégiés pour les fissures. En les éliminant, vous prolongez considérablement la durée de vie de l'échafaudage, lui permettant de supporter des cycles de contraintes répétés sans défaillance.

Comprendre les compromis

Complexité et coût du processus

La mise en œuvre d'un cycle sous vide à haute température ajoute une étape distincte au flux de travail de fabrication.

Cela nécessite un équipement de four spécialisé et augmente le temps de production total. Cela transforme le SLM d'un processus "imprimer et partir" en une chaîne de fabrication multi-étapes.

Exigences de contrôle de précision

Le processus de recuit ne consiste pas simplement à chauffer la pièce ; il nécessite un contrôle précis de l'atmosphère.

Un contrôle inadéquat dans le four peut entraîner une contamination de surface ou une oxydation. L'"atmosphère contrôlée" mentionnée dans la référence est une exigence stricte, pas une suggestion, ce qui augmente les frais d'exploitation.

Optimiser le post-traitement pour la durabilité

Pour garantir que vos échafaudages en titane fonctionnent comme prévu, vous devez considérer le recuit comme une partie intégrante du processus de fabrication, et non comme une réflexion après coup facultative.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez le recuit pour libérer la tension interne, garantissant que la pièce ne se déforme pas après avoir été retirée de la plaque de construction.

- Si votre objectif principal est la fiabilité à long terme : Vérifiez que le cycle de recuit est suffisant pour remodeler complètement le réseau cristallin, maximisant la résistance à la fatigue pour les chargements cycliques.

Le recuit est le pont qui transforme une pièce en titane d'un prototype imprimé en un composant d'ingénierie fiable.

Tableau récapitulatif :

| Facteur | Processus SLM (tel qu'imprimé) | Post-recuit (traité thermiquement) |

|---|---|---|

| Contrainte interne | Élevée (contrainte résiduelle) | Faible (détente) |

| Microstructure | Réseau cristallin déformé | Réorganisé/stabilisé |

| Stabilité | Sujet aux fissures/déformations | Stable dimensionnellement |

| Durée de vie en fatigue | Réduite (risque d'initiation de fissures) | Significativement améliorée |

| Qualité de surface | Variable | Protégée (sous vide/atmosphère contrôlée) |

Maximisez l'intégrité de vos composants imprimés en 3D

Ne laissez pas les contraintes résiduelles compromettre votre innovation. KINTEK fournit la technologie spécialisée de fours à haute température nécessaire pour transformer les impressions SLM brutes en composants d'ingénierie haute performance.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus avec précision pour fournir les atmosphères contrôlées et le chauffage uniforme essentiels aux alliages de titane. Que vous ayez besoin d'une configuration standard ou d'une solution personnalisée pour des géométries d'échafaudages uniques, notre équipe est prête à soutenir votre excellence en matière de fabrication.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de traitement thermique

Guide Visuel

Références

- Ming-Chan Lee, Yow‐Ling Shiue. Design, Manufacture, and Characterization of a Critical-Sized Gradient Porosity Dual-Material Tibial Defect Scaffold. DOI: 10.3390/bioengineering11040308

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment la présence d'argon peut-elle être vérifiée dans certaines applications ? Assurez une détection précise grâce à des méthodes éprouvées

- Quelles industries utilisent couramment les fours à atmosphère contrôlée ? Atteindre la précision dans la fabrication de haute technologie

- Quel est l'objectif principal du contrôle de l'atmosphère lors du traitement thermique ? Assurer des propriétés métallurgiques constantes

- En quoi un four à cornue diffère-t-il des autres types de fours ? Atteignez une précision inégalée dans le chauffage sous atmosphère contrôlée

- Comment un four à chambre de laboratoire à atmosphère contrôlée est-il utilisé pour la conversion de la biomasse ? Ingénierie d'additifs de biochar

- Quels sont les composants clés d'un four à cornue ? Obtenez un contrôle précis du traitement thermique

- Quelles industries utilisent couramment les fours à cornue et à quelles fins ? Débloquez le traitement thermique de haute pureté

- Pourquoi un système de réacteur à lit fixe avec un contrôle de température de haute précision est-il nécessaire pour le biochar ? Atteindre une précision de +/-3°C